تراشکاری

تراشکاری با لیزر

تراشکاری با لیزر: تکنولوژی پیشرفته برای فرآوری مواد

مقدمه

تراشکاری با لیزر بهعنوان یکی از فناوریهای پیشرفته در فرآوری مواد، امکان تولید قطعات با دقت بالا و کیفیت سطح بینظیر را فراهم کرده است. این تکنولوژی بر پایه استفاده از پرتو لیزر با شدت بالا و طول موج کنترلشده برای حذف یا تغییر ماده در مقیاس میکرو و نانو توسعه یافته است. در این مقاله، به بررسی تخصصی اصول علمی و فناوریهای پیشرفته مرتبط با تراشکاری با لیزر میپردازیم.

فهرست مطالب

- تعریف تراشکاری با لیزر

- مزایای تراشکاری با لیزر

- کاربردهای تراشکاری با لیزر

- تکنولوژیهای پیشرفته در تراشکاری با لیزر

- چالشها و آینده فناوری

- سیستمهای کنترل پیشرفته

- مقایسه تراشکاری با لیزر و روشهای سنتی

- معایب

- نکات مهم در انتخاب دستگاه لیزر

- نتیجه گیری

- سوالات متداول

تراشکاری با لیزر چیست؟

تعریف و اصول فیزیکی

تراشکاری با لیزر یک فرآیند حذف ماده است که از انرژی نور لیزر برای تبخیر، ذوب یا تغییر ماده استفاده میکند. این فرآیند بر اساس تبدیل انرژی فوتونهای لیزر به گرما در ماده کار میکند. پارامترهایی مانند طول موج، توان خروجی، نرخ تکرار پالس، و چگالی انرژی نقش کلیدی در کیفیت و دقت نهایی دارند.

مکانیزمهای حذف ماده

- تبخیر مستقیم: در این حالت انرژی لیزر به حدی است که دمای ماده به سرعت از نقطه جوش فراتر رفته و ماده به بخار تبدیل میشود.

- ذوب و جابجایی: انرژی لیزر ماده را ذوب کرده و با استفاده از یک گاز کمکی، ماده مذاب از سطح جابجا میشود.

- تخریب فوتوشیمیایی: در مواد حساس به نور، پرتو لیزر میتواند پیوندهای شیمیایی را شکسته و ماده را بدون گرما حذف کند.

مزایای تراشکاری با لیزر

۱٫ دقت بالا در مقیاس میکرو و نانو

فوکوس دقیق پرتو لیزر و قابلیت کنترل پارامترهای نوری امکان ایجاد ویژگیهایی با ابعاد کمتر از چند میکرومتر را فراهم میکند. این ویژگی در تولید قطعات نیمههادی و میکروالکترونیک بسیار حیاتی است.

۲٫ کاهش اثرات حرارتی

در مقایسه با روشهای سنتی، منطقه تحت تأثیر حرارت (HAZ) در تراشکاری با لیزر بسیار کوچک است که باعث کاهش تغییرات متالورژیکی و تنشهای حرارتی در ماده میشود.

۳٫ انعطافپذیری بالا

قابلیت پردازش مواد مختلف از فلزات سخت تا سرامیکها و پلیمرها یکی از بزرگترین مزیتهای این روش است. تغییر در طول موج و پارامترهای لیزر امکان کار با طیف گستردهای از مواد را فراهم میکند.

کاربردهای تراشکاری با لیزر

۱٫ صنایع هوافضا

تراشکاری با لیزر در تولید قطعات پیچیده و دقیق مانند پرههای توربین، صفحات مقاوم حرارتی، و قطعات کامپوزیتی کاربرد دارد. این روش امکان کاهش وزن قطعات و افزایش مقاومت آنها را فراهم میکند.

۲٫ میکروماشینکاری در الکترونیک

در تولید بردهای مدار چاپی (PCB) و قطعات نیمههادی، لیزر برای حکاکی میکرومتری و ایجاد کانالهای دقیق استفاده میشود. روشهای لیزری مانند لیزر UV برای کاهش اثرات حرارتی در این حوزه ترجیح داده میشوند.

۳٫ پزشکی و بیومواد

در حوزه پزشکی، تراشکاری با لیزر برای تولید ایمپلنتهای دقیق، ابزارهای جراحی، و دستگاههای میکروسیالی به کار میرود. استفاده از لیزرهای فوقکوتاه پالس (Femtosecond Lasers) در این حوزه به دلیل دقت بالا و کاهش آسیب به مواد زیستی بسیار رایج است.

تکنولوژیهای پیشرفته در تراشکاری با لیزر

انواع لیزرها و کاربردهای آنها

- لیزر فیبری: با بهرهوری بالا و توانایی پردازش فلزات سخت مانند تیتانیوم و فولاد ضدزنگ.

- لیزرهای فوقکوتاه پالس: برای میکروماشینکاری دقیق بدون ایجاد اثرات حرارتی.

- لیزرهای UV: برای پردازش مواد حساس به گرما مانند پلیمرها و مواد زیستی.

لیزرهای فیبری

اصول عملکرد

لیزرهای فیبری از فیبر نوری بهعنوان محیط بهره استفاده میکنند که با مواد دوپشده۱ مانند اربیوم، یتریوم یا نئودیمیم فعال میشود. طراحی این لیزرها بر مبنای هدایت نور در یک هسته فیبر نوری است که با پوشش بیرونی کلد (cladding) احاطه شده است. این ساختار باعث ایجاد بهره بالا و اتلاف کم میشود.

ویژگیهای کلیدی

- کارایی بالا: لیزرهای فیبری به دلیل بازده تبدیل الکتریکی به نوری بالا شناخته میشوند.

- پایداری حرارتی: ساختار فیبری موجب توزیع یکنواخت حرارت شده و پایداری دمایی را افزایش میدهد.

- انعطافپذیری: امکان انتقال پرتو لیزر به فواصل طولانی بدون افت قابلتوجه.

- دوام بالا: به دلیل عدم وجود قطعات متحرک و طراحی یکپارچه.

کاربردها

- برش و حکاکی دقیق: در صنایع فلزی و الکترونیکی.

- ارتباطات نوری: به عنوان تقویتکنندههای اپتیکی در سیستمهای مخابراتی.

- پزشکی: برای درمانهای لیزری و جراحیهای دقیق.

- تحقیقات علمی: در پمپاژ لیزرهای دیگر یا اندازهگیری دقیق.

لیزرهای فوقکوتاه پالس

اصول عملکرد

لیزرهای فوقکوتاه پالس (Ultrashort Pulse Lasers) بر اساس تولید پالسهایی با مدتزمان در حد فمتوثانیه (fs) یا پیکوثانیه (ps) عمل میکنند. این لیزرها از تکنیکهای قفلسازی مد (mode-locking) برای ایجاد این پالسهای کوتاه استفاده میکنند که منجر به تولید طیف نوری پهن و شدتهای پیک بسیار بالا میشود.

ویژگیهای کلیدی

- شدت پیک بالا: توانایی تمرکز انرژی در بازههای زمانی بسیار کوتاه.

- اثر حداقل حرارتی: به دلیل مدتزمان کوتاه پالس، انتقال حرارت به مواد کاهش مییابد.

- دقت فوقالعاده: توانایی ایجاد الگوهای دقیق در مقیاس میکرو و نانو.

- طیف پهن: مناسب برای کاربردهای طیفسنجی و ایجاد فرکانسهای نوری جدید.

کاربردها

- ماشینکاری مواد پیشرفته: مانند برش و حفاری مواد سخت و شکننده.

- تصویربرداری فوقسریع: برای مشاهده پدیدههای دینامیکی در مقیاس زمانی کوتاه.

- پزشکی و زیستشناسی: مانند جراحیهای لیزری غیرتهاجمی و میکروسکوپی دوفوتونی.

- فیزیک و شیمی: برای مطالعه دینامیک مولکولی و تولید پالسهای آتوسانیه.

لیزرهای فرابنفش (UV)

اصول عملکرد

لیزرهای فرابنفش در بازه طول موج ۲۰۰ تا ۴۰۰ نانومتر عمل میکنند و از فرایندهای تبدیل فرکانس مانند دوبرابر یا سهبرابر کردن فرکانس استفاده میکنند. این لیزرها اغلب از محیطهای بهره خاص مانند کریستالهای غیرخطی یا گازهای تخلیهپذیر بهره میبرند.

ویژگیهای کلیدی

- طول موج کوتاه: مناسب برای ماشینکاری دقیق و کاربردهای لیتوگرافی.

- جذب بالا در مواد: قابلیت تعامل بهتر با طیف وسیعی از مواد.

- تغییر حداقل در مواد زیستی: برای کاربردهای پزشکی و زیستشناسی.

- وضوح بالا: به دلیل کاهش اثر پراش.

کاربردها

- لیتوگرافی نوری: در تولید نیمهرساناها.

- پردازش مواد زیستی: برای جداسازی و تغییر DNA و RNA.

- حذف لایهها: در صنایع اپتیکی و الکترونیکی.

- تحلیلهای طیفی: برای مطالعه ساختار مواد و تجزیهوتحلیل نمونههای زیستی.

مقایسه فناوریها

| ویژگی | لیزر فیبری | لیزر فوقکوتاه پالس | لیزر UV |

|---|---|---|---|

| طول موج | ۱-۱٫۵ μm | 700-1100 nm | 200-400 nm |

| توان خروجی | تا چندین کیلووات | تا چندین مگاوات | متغیر |

| کاربرد اصلی | صنعتی و پزشکی | تحقیقات و ماشینکاری | لیتوگرافی و پزشکی |

| مزیت اصلی | کارایی و پایداری | دقت و شدت پیک بالا | وضوح و جذب بالا |

چالشها و آینده فناوری

چالشها

- هزینههای تولید: فناوریهای پیشرفته مانند لیزرهای فوقکوتاه پالس و UV همچنان گران هستند.

- پایداری و عمر مفید: در برخی از کاربردها، دوام و پایداری طولانیمدت مورد نیاز است.

- پیچیدگی سیستمها: تنظیم و بهرهبرداری از این لیزرها نیاز به دانش تخصصی دارد.

آینده

- ادغام فناوریها: ترکیب ویژگیهای مختلف لیزرها برای ایجاد سیستمهای هیبریدی.

- بهبود مواد بهره: استفاده از مواد جدید برای افزایش کارایی و کاهش هزینهها.

- کاربردهای نوین: گسترش استفاده در حوزههایی مانند پزشکی دقیق، ارتباطات کوانتومی و تولید مواد نانو.

سیستمهای کنترل پیشرفته

سیستمهای کنترل عددی پیشرفته (CNC) و الگوریتمهای مبتنی بر هوش مصنوعی در فرآیندهای تراشکاری با لیزر بهینهسازی مسیر پرتو و کاهش زمان تولید را ممکن میسازند. همچنین، استفاده از حسگرهای بلادرنگ برای پایش کیفیت فرآیند به افزایش دقت کمک میکند.

مقایسه تراشکاری با لیزر و روشهای سنتی

تفاوتهای کلیدی

- دقت و انعطافپذیری: تراشکاری با لیزر امکان ایجاد ساختارهای پیچیده را در ابعاد نانو فراهم میکند، درحالیکه روشهای سنتی مانند تراشکاری مکانیکی در این زمینه محدودیت دارند.

- سرعت و کارایی: سرعت بالای حذف ماده و کاهش نیاز به مراحل تکمیلی، لیزر را به گزینهای کارآمد تبدیل کرده است.

- کاهش فرسایش ابزار: نبود تماس فیزیکی ابزار با ماده به کاهش هزینههای نگهداری کمک میکند.

چالشها و معایب

هزینه اولیه بالا

قیمت دستگاههای پیشرفته تراشکاری با لیزر به دلیل فناوری پیشرفته و نیاز به تجهیزات جانبی، بالا است. این امر ممکن است برای شرکتهای کوچک مانعی ایجاد کند.

نیاز به دانش تخصصی

تنظیم پارامترهای لیزر و مدیریت فرآیند نیازمند دانش فنی بالاست. این امر نیاز به آموزش و تجربه اپراتورها را افزایش میدهد.

محدودیت در مواد بازتابنده

مواد با بازتاب بالا مانند آلومینیوم و طلا ممکن است بخشی از انرژی لیزر را منعکس کنند که بر کارایی فرآیند تأثیر میگذارد.

نکات مهم در انتخاب دستگاه لیزر

انتخاب طول موج مناسب

طول موج لیزر باید با خواص جذب ماده هماهنگ باشد. به عنوان مثال، لیزرهای CO2 برای مواد غیرفلزی و لیزرهای فیبری برای فلزات مناسب هستند.

دقت و قابلیتهای نرمافزاری

سیستمهای مجهز به نرمافزارهای پیشرفته CAD/CAM میتوانند طراحیهای پیچیده را با دقت بیشتری اجرا کنند.

نتیجهگیری

تراشکاری با لیزر با ورود تکنولوژیهای نوین مانند لیزرهای فوقکوتاه پالس و سیستمهای هوشمند کنترل، به یکی از فرآیندهای کلیدی در صنایع مختلف تبدیل شده است. با کاهش هزینههای تولید و توسعه مواد جدید، این فناوری در آینده نقش پررنگتری خواهد داشت.

پرسشهای متداول (FAQ)

چرا تراشکاری با لیزر در مقایسه با روشهای سنتی برتری دارد؟

دقت بالا، سرعت بیشتر، و توانایی کار بر روی مواد حساس از جمله مزایای اصلی این روش است.

آیا دستگاههای لیزری قابلیت پردازش همه مواد را دارند؟

خیر، برخی مواد بازتابنده یا شفاف به طول موج لیزر ممکن است نیاز به تنظیمات خاص داشته باشند.

چگونه میتوان هزینه اولیه بالای دستگاههای لیزر را توجیه کرد؟

افزایش بهرهوری، کاهش هزینههای تعمیر و نگهداری، و کیفیت بهتر محصولات باعث بازگشت سرمایه در بلندمدت میشود.

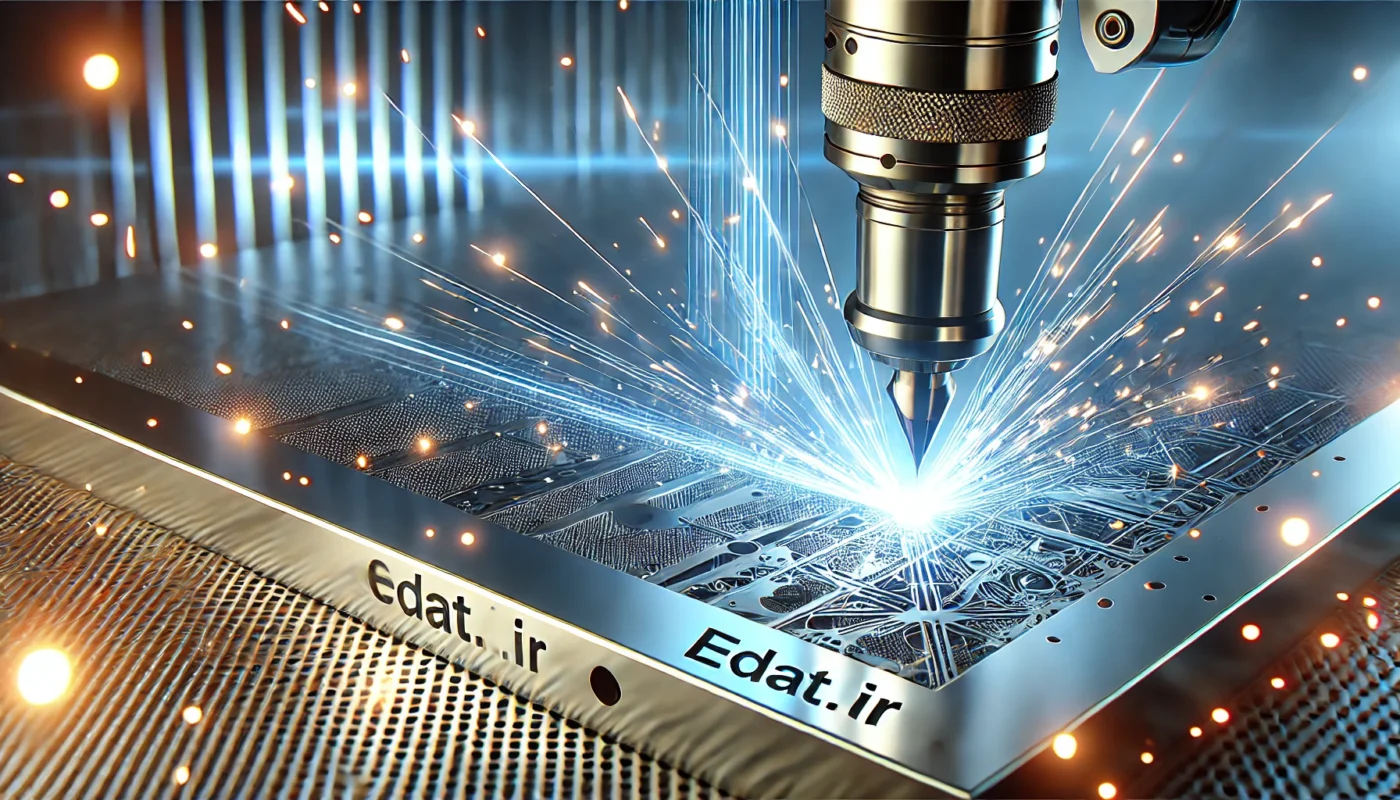

در پایان می توانید یک نمونه از تراشکاری با لیزر را در فیلم زیر ملاحظه کنید و یا بر روی عبارت “تراشکاری با لیزر” کلیک کنید.

- عبارت دوپ شدن به معنای آمیخته یا تقویتشده با مواد خاص است. در زمینه لیزر، به افزودن عناصری مثل اربیوم، یتریوم یا نئودیمیم به یک ماده پایه (مانند شیشه یا فیبر نوری) اشاره دارد.

به بیان ساده، دوپینگ ماده، تواناییهای اپتیکی آن را افزایش میدهد تا بتواند نور را با کارایی بالا تولید یا تقویت کند. ↩︎

برای مشاهده انواع هولدرها بر روی کلمه هولدر کلیک کنید.

ممنون از مطالب خوب بود

سلام و ادب خدمت شما صنعتگر عزیز.از همراهی تون متشکریم.موفق باشید

خوب بود ممنون

درود بر شما صنعتگر گرامی،ممنون از همراهی شما با مجموعه ادات،موفق باشید.

درود

درود بر شما صنعتگر گرامی،ممنون از همراهی شما با مجموعه ادات،موفق باشید.

سلام لازم دونستم تشکر کنم مقاله خیلی خوبی بود

درود بر شما صنعتگر گرامی،ممنون از همراهی شما با مجموعه ادات،موفق باشید.

من کپی کردم راضی باشید:)

سلام و ادب خدمت شما صنعتگر عزیز.ممنون از لطفتون،مقاله ها برای استفاده افراد تهیه شده اندخوشحال میشویم نظرتون رو درباره سایر مقالات هم بفرمایید.موفق باشید