الماس

آشنایی با فرآیند تولید الماس صنعتی

مقاله جامع فرآیند تولید الماسهای صنعتی

فهرست مطالب

- مواد اولیه و خواص الماسهای صنعتی

- انواع فرآیندهای تولید الماس های صنعتی

- بهینهسازی تولید و چالشها

- کاربردها در صنایع مختلف

- نتیجه گیری

مقدمه

الماسها به دلیل خواص مکانیکی و فیزیکی منحصربهفرد خود، اهمیت زیادی در صنایع مختلف پیدا کردهاند. این مواد به دلیل سختی بسیار بالا، مقاومت به سایش و رسانایی حرارتی عالی، بهطور گستردهای در صنایع پیشرفته استفاده میشوند. انواع خاصی از الماسهای صنعتی مانند RDMT، DNMG، و APKT در ابزارهای برش، تراشکاری و فرزکاری به کار میروند. این ابزارها به دلیل کارایی بالا و توانایی عملکرد در شرایط سخت، به بخشهای مختلف صنعتی کمک شایانی میکنند. این مقاله فرآیند تولید این نوع الماسها را بررسی کرده و روشهای بهینهسازی تولید آنها را برای مهندسان تحلیل میکند. همچنین، چالشها و راهحلهایی برای بهبود کیفیت و کاهش هزینههای تولید نیز مورد بررسی قرار میگیرد.

مواد اولیه و خواص الماسهای صنعتی

ترکیبات پایهای

برای تولید الماسهای صنعتی از مواد اولیهای استفاده میشود که دارای سختی و استحکام بالا هستند. بهطور معمول، کربن ماده اصلی در این فرآیند است که تحت شرایط خاص به الماس تبدیل میشود. این مواد اولیه با ترکیبات خاصی تقویت میشوند تا ویژگیهای مطلوب را ایجاد کنند. برخی از ترکیبات مهم عبارتند از:

- کربن خالص: ماده اصلی برای تشکیل ساختار الماس.

- عناصر آلیاژی: مانند نیکل، کبالت و آهن که به پایداری ساختاری کمک میکنند. این عناصر نقشی کلیدی در تنظیم سرعت و یکنواختی فرآیند تبدیل کربن به الماس ایفا میکنند.

- افزودنیهای خاص: برخی از ترکیبات شیمیایی برای بهبود خواص نهایی به کار میروند.

خواص مکانیکی و فیزیکی

الماسهای صنعتی به دلیل خواص منحصربهفرد خود در مقایسه با دیگر مواد سخت، جایگاه ویژهای دارند. برخی از این خواص عبارتند از:

- سختی بالا: الماس سختترین ماده طبیعی شناخته شده است و در برابر خراشیدگی و تغییر شکل مقاومت نشان میدهد.

- رسانایی حرارتی عالی: این ویژگی باعث میشود که ابزارهای برشی ساخته شده از الماس بتوانند گرما را به سرعت دفع کنند و از آسیب به قطعات جلوگیری کنند.

- مقاومت به سایش: این ویژگی طول عمر ابزارهای الماسی را افزایش داده و نیاز به تعویض مکرر را کاهش میدهد.

- پایداری شیمیایی: الماسها در برابر بیشتر مواد شیمیایی مقاوم هستند و در شرایط سخت کاری عملکرد خود را حفظ میکنند.

انواع فرآیندهای تولید الماس های صنعتی

۱.سنتز الماس با فشار بالا و دمای بالا (HPHT)

تاریخچه و اصول اولیه

روش HPHT یکی از قدیمیترین و متداولترین روشها برای تولید الماسهای مصنوعی است. این روش به تقلید از شرایط طبیعی تشکیل الماس در اعماق زمین طراحی شده است. در این روش، گرافیت یا دیگر اشکال کربن تحت فشار و دمای بسیار بالا قرار میگیرد تا به الماس تبدیل شود. این فرآیند در دهه ۱۹۵۰ میلادی برای اولین بار توسعه یافت و به عنوان یک روش انقلابی در تولید الماسهای صنعتی شناخته شد. در واقع، HPHT شرایطی مشابه با شرایط طبیعی که در عمق صدها کیلومتری زمین و تحت فشارهای بسیار زیاد رخ میدهد، شبیهسازی میکند.

تجهیزات و مواد اولیه

- پرسهای فشار بالا: این دستگاهها قادر به ایجاد فشاری معادل ۵-۶ گیگاپاسکال و دمایی حدود ۱۳۰۰-۱۶۰۰ درجه سانتیگراد هستند. انواع مختلفی از این پرسها شامل پرسهای کمبرینج، مکعبی، و پرسهای با طراحی پیشرفتهتر استفاده میشوند.

- کاتالیزورها: معمولاً فلزاتی مانند نیکل، کبالت و آهن به عنوان کاتالیزور استفاده میشوند. این مواد نه تنها به کاهش دما و فشار مورد نیاز برای تبدیل گرافیت به الماس کمک میکنند، بلکه به عنوان واسطهای برای تسریع فرآیند عمل میکنند.

- گرافیت یا کربن خالص: ماده اولیه اصلی برای تولید الماس که معمولاً به صورت پودر یا صفحات کوچک تهیه میشود. کیفیت این ماده اولیه تاثیر مستقیمی بر خلوص و کیفیت نهایی الماس دارد.

- محفظههای مقاوم: محفظههایی از جنس آلیاژهای ویژه که توانایی تحمل فشار و دمای بسیار بالا را دارند.

مراحل فرآیند

- آمادهسازی مواد اولیه: گرافیت به همراه کاتالیزور در داخل محفظهای مقاوم به فشار و دما قرار میگیرد. این محفظهها معمولاً دارای چندین لایه حفاظتی برای جلوگیری از نشت گاز یا خرابی در شرایط شدید هستند.

- اعمال فشار و دما: با استفاده از پرس، فشار و دما به آرامی افزایش مییابد تا شرایط مورد نظر حاصل شود. این افزایش به صورت مرحلهای انجام میشود تا از خرابی احتمالی تجهیزات جلوگیری شود. در این مرحله، دما و فشار به دقت کنترل میشوند.

- رشد کریستال: طی چند ساعت تا چند روز، الماس در این شرایط رشد میکند. کریستالها ابتدا در نقاط کوچکی شروع به شکلگیری میکنند و سپس به تدریج گسترش مییابند. این مرحله شامل نظارت مداوم برای اطمینان از کیفیت کریستال است.

- سرد کردن: پس از پایان رشد، سیستم به آرامی سرد میشود و الماس به دست میآید. سرد کردن ناگهانی میتواند به تشکیل ترکها در الماس منجر شود، بنابراین این فرآیند باید با دقت انجام شود. الماسهای تولید شده پس از خنک شدن ممکن است تحت فرآیندهای تمیزکاری و پرداخت برای حذف ناخالصیها قرار گیرند.

مزایا و معایب

- مزایا:

- تولید الماس با کیفیت بسیار بالا و خلوص قابل توجه، مناسب برای کاربردهای دقیق مانند ابزارهای برش و اپتیک.

- امکان تولید انبوه و کاهش هزینههای تولید در بلندمدت.

- تطبیقپذیری با انواع مختلف مواد اولیه و کاتالیزورها.

- معایب:

- هزینه بالا به دلیل نیاز به تجهیزات پیشرفته و مواد اولیه خاص.

- مصرف بالای انرژی و تاثیرات زیستمحیطی مرتبط با آن.

- نیاز به تخصص فنی بالا برای کنترل فرآیند و جلوگیری از بروز نقص در الماسهای تولید شده.

۲.رسوب بخار شیمیایی یا CVD

اصول فناوری CVD(Chemical Vapor Deposition)

در این روش، گازهای حاوی کربن (مانند متان) در حضور گازهای واکنشپذیر دیگر (مانند هیدروژن) در دما و فشار پایین تجزیه میشوند. اتمهای کربن آزاد شده از طریق تشکیل پلاسما بر روی یک بستر داغ رسوب میکنند و به تدریج لایهای از الماس را تشکیل میدهند. این فرآیند به دلیل دمای پایینتر نسبت به روشهای دیگر، پایداری بیشتری برای بسترهای مختلف فراهم میآورد.

تجهیزات و مواد اولیه

- محفظه واکنش: محفظهای که قابلیت ایجاد خلا و کنترل دقیق شرایط محیطی را دارد و میتواند برای حفظ تعادل گازها مورد استفاده قرار گیرد.

- مولد پلاسما: دستگاهی که با استفاده از انرژی مایکروویو یا تخلیه الکتریکی برای تجزیه گازهای کربنی به کار میرود و باعث ایجاد پلاسما با دمای کنترلشده میشود.

- گازهای ورودی: ترکیبات کربنی مانند متان و هیدروژن که به نسبت مشخصی مخلوط شده و وارد محفظه واکنش میشوند.

- سیستم کنترلی: برای نظارت و تنظیم دما، فشار، و نسبت گازهای وارد شده به محفظه واکنش.

مراحل فرآیند

- آمادهسازی بستر: بستر معمولاً از جنس سیلیکون، فلز یا مواد دیگر است و سطح آن با استفاده از روشهای شیمیایی یا مکانیکی برای بهبود چسبندگی الماس آماده میشود. همچنین، بسترها قبل از شروع فرآیند تمیزکاری میشوند تا هرگونه آلودگی از بین برود.

- ورود گازها: مخلوط گازهای متان و هیدروژن وارد محفظه میشود. نسبت دقیق این گازها به کیفیت و سرعت رشد الماس بستگی دارد.

- ایجاد پلاسما: با استفاده از امواج مایکروویو یا تخلیه الکتریکی، گازها تجزیه شده و پلاسما تشکیل میشود. این پلاسما حاوی یونها و اتمهای کربن آزاد است که آماده رسوب بر روی بستر هستند.

- رشد الماس: اتمهای کربن آزاد شده از پلاسما به سطح بستر منتقل میشوند و به صورت لایهای از الماس رشد میکنند. ضخامت و کیفیت این لایه بسته به شرایط فرآیند قابل تنظیم است.

- پایاندهی: پس از اتمام رسوبدهی، سیستم به تدریج خاموش شده و الماس تولید شده از محفظه خارج میشود. ممکن است الماس برای حذف لایههای اضافی یا افزایش خلوص تحت عملیاتهای پسپردازش قرار گیرد.

نرخ پوششدهی: از ۱ میکرومتر بر ساعت برای پوششهای Ti (C, N) تا ۵۰۰ میکرومتر بر ساعت برای تنگستن متغیر است؛ نرخ معمول بین ۵ تا ۲۰ میکرومتر بر ساعت است.

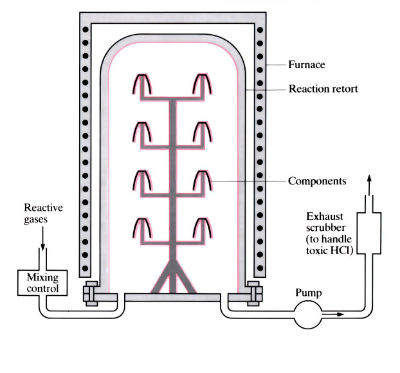

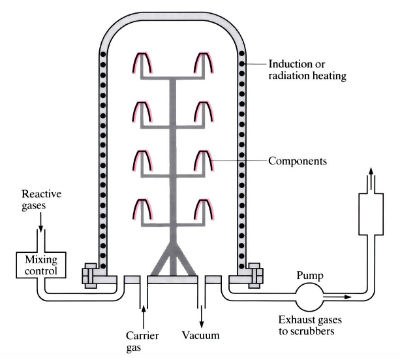

محفظههای “دیوار گرم” و “دیوار سرد”:

- در محفظههای “دیوار گرم”، کل محفظه از بیرون گرم میشود و مقداری پوشش روی دیواره محفظه رسوب میکند.

- در محفظههای “دیوار سرد”، تنها قطعات کار بهطور القایی گرم میشوند و هیچ رسوب اضافی ایجاد نمیشود.

سختی و مقاومت:

- TiC سختتر از TiN است (۳۲۰۰ Hv در مقابل ۲۵۰۰ Hv).

- TiN مقاومت به اکسیداسیون بیشتری دارد و ضریب انبساط حرارتی آن بیشتر از TiC است که باعث پایداری بیشتر پوشش میشود.

- بهترین خواص با استفاده از لایههای متناوب TiC و TiN یا پوشش Ti (C, N) بهدست میآید.

مشکلات و راهحلها:

- پوششهای TiC روی اینسرتهای کاربید سمانته ممکن است باعث کربنزدایی، شکنندگی لبهها و شکست زودهنگام شوند. این مشکل با استفاده از MT-CVD قابل حل است.

بهبود عمر ابزار:

استفاده از پوششهای TiC/TiN روی ابزارهای ماشینکاری بهطور قابل توجهی عمر ابزار را بهبود میبخشد. بهبود ۱۰ برابری معمول است و در برخی موارد تا ۲۰۰ برابر نیز گزارش شده است.

مزایا و معایب

- مزایا:

- امکان تولید الماس در ابعاد، ضخامت و اشکال متنوع برای کاربردهای مختلف.

- هزینه پایینتر نسبت به روش HPHT، بهویژه در تولید لایههای نازک.

- توانایی کنترل دقیق ویژگیهای کریستالی و شیمیایی الماس.

- سازگاری با بسترهای متنوع، از جمله مواد نیمههادی و فلزی.

- کاهش بار ابزار و افزایش عمر ابزار در ابزارهای فرمدهی سرد و پانچ باعث کاهش بار ابزار و افزایش عمر تا ۴۰ برابر میشود.

- معایب:

- فرآیند زمانبر است و ممکن است برای تولید انبوه با محدودیت مواجه باشد.

- نیاز به تجهیزات دقیق و تنظیمات حساس برای جلوگیری از ایجاد ناخالصیها در الماس.

- گاهی اوقات به دلیل تشکیل هیدروکربنهای ناخواسته، نیاز به تکرار مراحل تمیزکاری یا اصلاح وجود دارد.

۳.تفجوشی پودری (Powder Sintering)

اصول فرآیند

تفجوشی پودری یکی از روشهای پیچیده و پیشرفته در تولید مواد سخت مانند کامپوزیتهای الماسی است که در صنایع مختلف مورد استفاده قرار میگیرد. این روش شامل اعمال فشار و دمای بالا بر روی پودرهای الماس یا سایر مواد است تا ذرات به هم پیوند داده شوند و یک ساختار یکپارچه و مستحکم ایجاد شود. این فرآیند به دلیل قابلیت کنترل دقیق ویژگیهای مکانیکی و فیزیکی محصول نهایی، جایگاه ویژهای در صنایع پیشرفته دارد.

تجهیزات و مواد اولیه

- پودر الماس: ماده اصلی که در ابعاد و خلوصهای مختلف تهیه میشود. انتخاب پودر مناسب تأثیر مستقیم بر کیفیت محصول نهایی دارد.

- افزودنیها: ترکیبات شیمیایی خاص که برای بهبود خواص مکانیکی، حرارتی و شیمیایی محصول به مخلوط اضافه میشوند. این افزودنیها میتوانند شامل فلزات، اکسیدها یا پلیمرهای خاص باشند.

- دستگاه پرس: تجهیزاتی که توانایی اعمال فشار تا چندین گیگاپاسکال را دارند و امکان تغییر فشار به صورت تدریجی یا ناگهانی را فراهم میکنند.

- کوره تفجوشی: دستگاهی برای اعمال حرارت کنترلشده که دماهای بالاتر از نقطه ذوب برخی مواد را فراهم میکند.

مراحل فرآیند

- آمادهسازی پودر: پودرهای الماس با دقت بالا به همراه افزودنیهای بهبوددهنده خواص مخلوط میشوند. این مرحله شامل فرآیندهایی مانند آسیاب کردن، مخلوطسازی و گاهی پوششدهی سطح ذرات با مواد خاص است.

- فشردهسازی: مخلوط آمادهشده در قالبهای مخصوص قرار داده میشود و تحت فشار بسیار بالا متراکم میشود. این مرحله به تشکیل یک ساختار اولیه متراکم کمک میکند و توزیع یکنواخت ذرات را تضمین میکند.

- تفجوشی: مواد متراکمشده به یک کوره تفجوشی انتقال داده میشوند و در دماهای بالا (اغلب بالای ۱۰۰۰ درجه سانتیگراد) حرارت داده میشوند. این مرحله منجر به اتصال ذرات و تشکیل ساختاری یکپارچه و مستحکم میشود. زمان و دمای تفجوشی بر اساس نوع ماده و ویژگیهای مورد نظر تنظیم میشود.

- خنکسازی: محصول تفجوشیشده به آرامی خنک میشود تا از ایجاد تنشهای حرارتی و ترکهای ساختاری جلوگیری شود. این مرحله اغلب در محیطهای کنترلشده انجام میشود تا کیفیت نهایی محصول حفظ شود.

- پرداخت و تکمیل: در صورت نیاز، محصول نهایی تحت فرآیندهای پرداخت مکانیکی یا شیمیایی قرار میگیرد تا به ابعاد و ویژگیهای مطلوب برسد.

مزایا و معایب

- مزایا:

- امکان تولید قطعات پیچیده با ابعاد دقیق و شکلهای مختلف.

- کاهش هدررفت مواد اولیه در مقایسه با روشهای سنتی.

- بهبود خواص مکانیکی و حرارتی محصول نهایی با استفاده از افزودنیهای خاص.

- قابلیت استفاده از این روش برای تولید مواد چندجزئی با خواص ترکیبی منحصر به فرد.

- معایب:

- محدودیت در تولید قطعات با ابعاد بسیار بزرگ به دلیل مشکلات در کنترل یکنواختی فشار و دما.

- هزینه بالای تجهیزات و انرژی مورد نیاز.

- پیچیدگی فرآیند و نیاز به تخصص فنی بالا برای کنترل دقیق شرایط فرآیند.

- احتمال ایجاد ترک یا نقص در محصول نهایی در صورت عدم رعایت شرایط بهینه فرآیند.

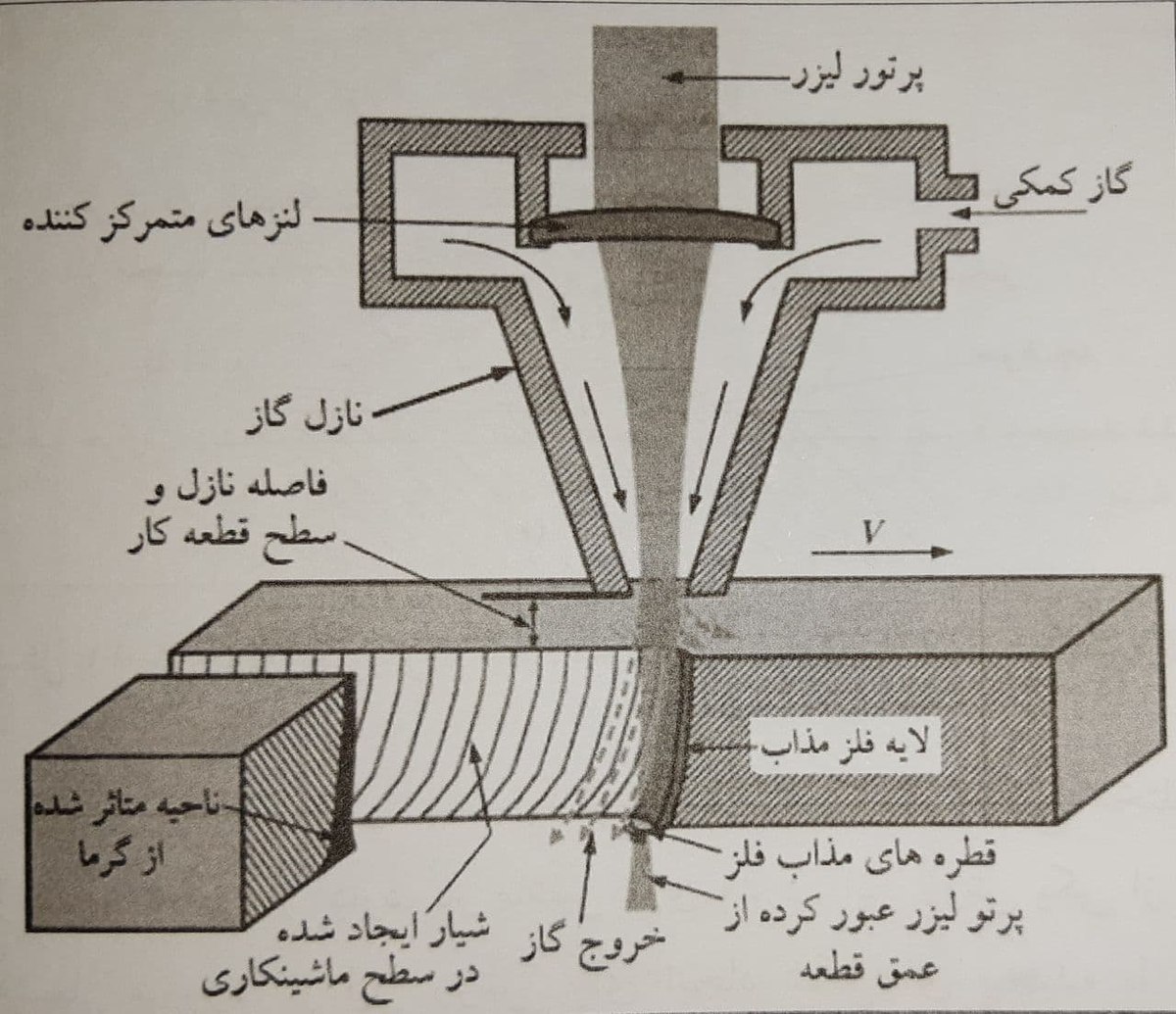

۴.ماشینکاری لیزری الماس

اصول فناوری

ماشینکاری لیزری برای برش و شکلدهی الماسهای صنعتی یکی از پیشرفتهترین روشها محسوب میشود که از تابش لیزر با توان بسیار بالا استفاده میکند. این تابش میتواند ماده را تبخیر، ذوب یا حتی تصعید کند و در نهایت به دستیابی به اشکال و ابعاد بسیار دقیق کمک کند. توانایی این روش در کنترل دقیق عمق و کیفیت برش، آن را به یکی از گزینههای اصلی در پردازش الماس تبدیل کرده است.

تجهیزات و مواد اولیه

- لیزرهای توان بالا: شامل انواع مختلفی از جمله لیزرهای CO2، فیبری، و لیزرهای حالت جامد که هر یک برای کاربردهای خاصی استفاده میشوند.

- سیستمهای کنترلی پیشرفته: تجهیزاتی که برای هدایت و تنظیم دقیق پرتو لیزر به کار میروند و امکان برنامهریزی و اجرای عملیات پیچیده را فراهم میکنند.

- الماس به عنوان ماده اولیه: الماسهای صنعتی که کیفیت و ابعاد آنها میتواند بر اساس نیاز پروژه متفاوت باشد.

- سیستمهای خنککننده: برای کنترل حرارت تولیدشده توسط لیزر و جلوگیری از آسیب به قطعه کار.

مراحل فرآیند

جزییات فرآیند ماشینکاری لیزری

- طراحی و برنامهریزی دقیق: ابتدا مدل قطعه با استفاده از نرمافزارهای CAD طراحی میشود تا تمام جزئیات مورد نیاز برای برش مشخص شوند.

- تنظیم پارامترهای لیزر: توان، طول موج، و فرکانس لیزر بر اساس ویژگیهای الماس و نوع عملیات مورد نظر (مانند برش یا حکاکی) تنظیم میشود. این مرحله نیاز به تخصص بالا دارد.

- ایجاد شرایط بهینه: قبل از شروع عملیات، سیستم خنککننده و تجهیزات کنترلی بررسی و آماده میشوند.

- عملیات برش یا حکاکی: لیزر به سطح الماس تابیده و بر اساس برنامهریزی اولیه عملیات انجام میشود. این عملیات ممکن است شامل چندین مرحله برای بهبود دقت و کیفیت باشد.

- بازبینی و اصلاح: پس از اتمام فرآیند، قطعه تولیدشده از نظر کیفیت و ابعاد بررسی میشود. در صورت نیاز، مراحل تکمیلی برای اصلاح یا بهبود جزئیات انجام میشود.

مزایا و معایب

احتمال آسیب به الماس در صورت تنظیم نادرست پارامترهای لیزر.

مزایا:

دقت بسیار بالا که امکان تولید قطعات پیچیده با ابعاد میکروسکوپی را فراهم میکند.

کاهش هدررفت مواد اولیه به دلیل تمرکز بالای پرتو لیزر.

انعطافپذیری بالا در انجام عملیات مختلف، از جمله برش، حکاکی و حتی سوراخکاری.

سرعت بالا در انجام عملیات نسبت به روشهای سنتی.

معایب:

هزینه بالای تجهیزات، که میتواند محدودیتی برای شرکتهای کوچک باشد.

نیاز به تخصص فنی بالا برای تنظیم و بهرهبرداری از دستگاه.

حساسیت فرآیند به شرایط محیطی مانند دما و لرزش، که ممکن است بر کیفیت نهایی تاثیر بگذارد.

بهینهسازی تولید و چالشها

بهینهسازی فرآیند تولید

برای افزایش کارایی و کاهش هزینههای تولید، بهینهسازی در تمامی مراحل تولید ضروری است. برخی از راهکارهای پیشنهادی عبارتند از:

- افزایش دقت: استفاده از فناوریهای پیشرفته مانند لیزر و رباتیک برای کاهش خطاهای انسانی.

- کاهش هزینهها: اصلاح ترکیبات مواد اولیه و استفاده از منابع انرژی پایدار.

- ارتقاء کیفیت: کنترل دقیق پارامترهای HPHT و CVD برای تضمین یکنواختی محصولات.

- پیشرفت در پوششدهی: توسعه پوششهای نانو برای افزایش عمر ابزارها.

چالشهای تولید

تولید الماسهای صنعتی با چالشهای متعددی همراه است که میتوان به موارد زیر اشاره کرد:

- هزینههای بالا: نیاز به تجهیزات پیشرفته و مواد اولیه گرانقیمت.

- کنترل کیفیت: تولید محصولات یکنواخت با کیفیت بالا نیازمند فناوریهای پیشرفته است.

- تأثیرات زیستمحیطی: مدیریت مصرف انرژی و کاهش پسماندهای صنعتی برای کاهش اثرات زیستمحیطی ضروری است.

- محدودیتهای فنی: بهبود فرآیندهای تولید برای دستیابی به ابزارهایی با دقت و کیفیت بالاتر همچنان یک چالش است.

کاربردها در صنایع مختلف

صنایع خودروسازی

الماسهای صنعتی در صنایع خودروسازی نقش مهمی ایفا میکنند. کاربردهای آن شامل موارد زیر است:

- ساخت قطعات موتور و گیربکس: ابزارهای برشی الماسی برای ماشینکاری دقیق این قطعات استفاده میشوند.

- مزایا:

- افزایش سرعت تولید.

- کاهش هزینههای تعمیر و نگهداری.

- بهبود کیفیت نهایی قطعات.

صنایع هوایی

در صنایع هوایی، ماشینکاری دقیق و مقاومت ابزارها در برابر شرایط سخت اهمیت زیادی دارد. الماسهای صنعتی در این زمینه استفاده میشوند:

- کاربرد:

- مزایا:

- دستیابی به دقت بالا در تولید قطعات حساس.

- کاهش زمان و هزینههای تولید.

صنایع پزشکی

در حوزه پزشکی، ابزارهای الماسی برای تولید ابزارهای جراحی دقیق و ایمپلنتهای پزشکی به کار میروند:

- کاربرد:

- تولید ابزارهای جراحی مانند تیغهها و متههای دقیق.

- مزایا:

- مقاومت به خوردگی.

- ایجاد کیفیت سطحی بالا.

- کاهش خطر عفونت به دلیل سطح صاف و مقاوم.

نتیجهگیری

تولید الماسهای صنعتی ترکیبی از دانش مواد، فناوری پیشرفته و مهارت مهندسی است. این ابزارها نهتنها بهرهوری و کیفیت در صنایع مختلف را افزایش میدهند، بلکه نقش کلیدی در توسعه فناوریهای نوین ایفا میکنند. با توجه به اهمیت این ابزارها، تمرکز بر بهینهسازی فرآیند تولید، افزایش کیفیت و کاهش هزینهها میتواند به پیشرفت تکنولوژی و بهرهوری اقتصادی کمک کند. همچنین، سرمایهگذاری در تحقیق و توسعه برای بهبود فرآیندها و مقابله با چالشهای زیستمحیطی از اولویتهای مهم در این حوزه است.

در پایان می توانید مستندی از مراحل تولید الماس های صنعتی توسط شرکت معروف Sandvik را مشاهده کنید.

محصولات مرتبط

-

الماس APKT1003PDR

تومان177,000 -

الماس APMT1604PDER H2

تومان140,000 -

الماس APMT1604PDER-DL (GM15)

تومان0 -

الماس APMT1604PDER-DL (GU20)

تومان0

مفید بود خسته نباشین نویسنده عزیز

سلام و ادب خدمت شما صنعتگر عزیز.از همراهی تون متشکریم.موفق باشید

درود،مقاله خوب بود

درود بر شما صنعتگر گرامی،ممنون از همراهی شما با مجموعه ادات،موفق باشید.

خفن بود مقاله باریکلا

درود بر شما صنعتگر گرامی،ممنون از نگاهتون،موفق باشید

استفاده بردیم موفق باشین

درود بر شما صنعتگر گرامی،ممنون از نگاهتون،موفق باشید

ممنون مقاله خوبی بود با اجازه از مقاله تون استفاده میکنم

درود بر شما صنعتگر گرامی،خواهش میکنم خوشحال شدیم مفید بوده براتون،موفق باشید

بسیار خوب بود

درود بر شما صنعتگر گرامی،ممنون از نگاهتون،موفق باشید

سلام با آرزوی سلامتی لطفا یک پل ارتباطی برای بنده قرار میدین.

درود بر شما صنعتگر گرامی،می توانید در ساعات کاری با شماره ۰۹۹۸۱۸۷۱۸۷۰ تماس گرفته یا به آدرس اینستاگرام ما https://instagram.com/edat.ir مراجعه بفرمایید.ممنون از نگاهتون،موفق باشید.