هولدر

آشنایی با فرآیندهای تولید هولدر

تولید هولدر : تحلیل تخصصی و جامع

فهرست مطالب

- تعریف هولدر،ساختار و مواد به کار رفته در آن

- هندسه و طراحی هولدر

- پارامترهای مناسب برای استفاده از هولدر

- انواع هولدر

- نکات کلیدی در انتخاب هولدر مناسب

- خنککنندهها و روانکاری در استفاده از هولدر

- مزایای کلیدی هولدر

- تحلیل سایش و خرابی هولدر

- کاربردهای هولدر

- فرایندهای تولید

- ماشینکاری

- ریختهگری

- چاپ سه بعدی (Additive Manufacturing)

- شکلدهی

- انتخاب روش تولید مناسب

- نتیجهگیری

مقدمه

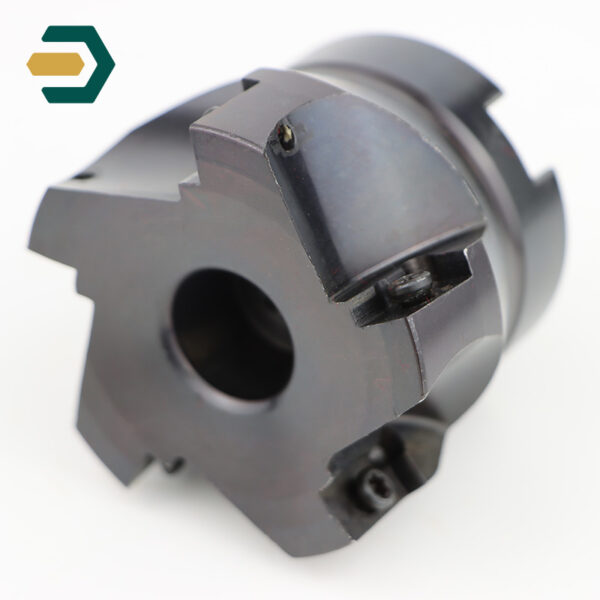

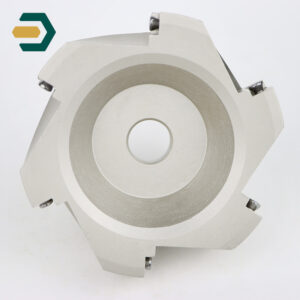

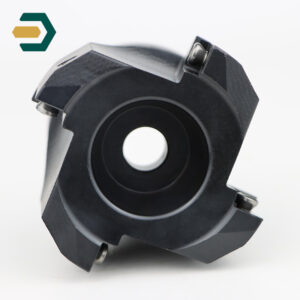

هولدر یکی از تجهیزات حیاتی در فرآیند ماشینکاری محسوب میشود که برای نگهداری و استفاده از اینسرتهای برشی مانند الماس طراحی شده است. این ابزار، با طراحی مقاوم و دقت بالا، امکان تثبیت و نگهداری ایمن اینسرتها را فراهم کرده و به بهبود عملکرد و کیفیت ماشینکاری کمک میکند. در ادامه، موارد تخصصی مرتبط با هولدر به تفصیل بررسی خواهد شد.

هولدر چیست؟

هولدر یک ابزار مکانیکی پیشرفته محسوب میشود که در طیف گستردهای از کاربردهای صنعتی به کار میرود. این ابزار بهمنظور تثبیت و پشتیبانی از قطعات رزوهدار و پیچیده در سیستمهای پیشرفته طراحی شده است. معمولاً از موادی نظیر فولاد ضدزنگ، آلیاژهای تیتانیوم یا کامپوزیتهای پیشرفته برای تولید آن استفاده میشود. استحکام مکانیکی، مقاومت در برابر خوردگی و دقت بالا از ویژگیهای کلیدی این ابزار است که آن را به انتخابی ایدهآل در بسیاری از صنایع تبدیل کرده است.

ترکیب مواد و ساختار هولدر

مواد اولیه

انتخاب مواد مناسب برای ساخت هولدر، یکی از مهمترین عوامل در تعیین عملکرد و طول عمر آن است. مواد مورد استفاده در ساخت هولدر، بسته به کاربرد و شرایط کاری، متفاوت خواهد بود. برخی از مواد رایج عبارتند از:

- فلزات: فولادهای آلیاژی، فولادهای ابزار، آلومینیوم، برنج

- آلیاژها: کارباید تنگستن، سرامیکها

- پلاستیکهای مهندسی: نایلون، پلیاتیلن

افزودنیها:

- استفاده از پوششهای ضدزنگ برای جلوگیری از فرسودگی در محیطهای مرطوب یا کاربردهای با خنککنندههای آبپایه.

۲٫ هندسه و طراحی هولدر

ویژگیهای طراحی:

- زاویه نگهداری دقیق: برای اطمینان از ثبات اینسرت و افزایش دقت برش.

- سازگاری با اینسرتهای مختلف: طراحی شده برای پشتیبانی از اینسرتهای با اشکال و اندازههای گوناگون.

- طراحی ارگونومیک: برای تسهیل نصب و تعویض سریع اینسرت.

استانداردهای ساخت:

- هولدرها بر اساس استانداردهای بینالمللی (مانند ISO) طراحی شدهاند تا با ابزارهای مختلف سازگار باشند.

مکانیزم قفلکننده:

- استفاده از پیچهای ضدلغزش یا گیرههای مکانیکی پیشرفته برای تثبیت کامل اینسرت.

۳٫ پارامترهای مناسب برای استفاده از هولدر

تنظیمات پیشنهادی:

- زاویه برش (Cutting Angle): بین ۵ تا ۱۵ درجه بسته به نوع ماشینکاری.

- حداکثر نیروی محوری: طراحی شده برای تحمل نیروهای بالا در برش مواد سخت.

- دقت نصب: معمولاً کمتر از ۰٫۰۱ میلیمتر برای جلوگیری از ارتعاشات.

مواد قابل پشتیبانی:

- هولدرها برای اینسرتهای مورد استفاده در ماشینکاری فولاد، آلومینیوم، چدن و آلیاژهای خاص طراحی شدهاند.

انواع هولدر

هولدرها در انواع مختلفی طراحی شدهاند تا نیازهای گوناگون صنایع را برآورده کنند. در این بخش به بررسی دقیقتر انواع آن میپردازیم:

۱٫ هولدرهای ثابت

این نوع هولدرها برای کاربردهایی که نیاز به پایداری بالا دارند طراحی شدهاند. آنها معمولاً از فولاد سختکاری شده ساخته میشوند و برای ماشینآلات سنگین و سیستمهای ثابت ایدهآل هستند.

۲٫ هولدرهای متغیر

مدلهای متغیر به دلیل قابلیت تنظیم و تغییر موقعیت، برای سیستمهایی که نیاز به انعطافپذیری دارند مناسب هستند. این نوع هولدرها اغلب در خطوط تولید خودکار و سیستمهای رباتیک به کار میروند.

۳٫ هولدرهای خاص

این دسته شامل هولدرهایی است که برای شرایط خاص طراحی شدهاند. بهعنوان مثال، هولدرهایی که در محیطهای با دمای بسیار بالا یا پایین، یا در معرض مواد شیمیایی خورنده قرار دارند. طراحی خاص این ابزارها تضمین میکند که در شرایط بحرانی نیز کارایی خود را حفظ کنند.

نکات کلیدی در انتخاب هولدر مناسب

انتخاب صحیح هولدر مستلزم در نظر گرفتن عوامل متعددی است که در ادامه به برخی از آنها اشاره میشود:

۱٫ شرایط عملیاتی

شرایط محیطی مانند دما، رطوبت و فشار میتواند تأثیر مستقیمی بر عملکرد هولدر داشته باشد. برای مثال، در محیطهای خورنده استفاده از هولدرهای مقاوم به خوردگی الزامی است.

۲٫ نوع سیستم

بسته به اینکه هولدر در کدام نوع سیستم به کار میرود، ویژگیهایی نظیر وزن، ابعاد و دقت باید مد نظر قرار گیرد. بهعنوان نمونه، در کاربردهای پزشکی نیاز به دقت و تمیزی بیشتری وجود دارد.

۳٫ استانداردها و گواهینامهها

استفاده از هولدرهایی که مطابق با استانداردهای بینالمللی نظیر ISO تولید شدهاند، تضمین میکند که ابزار انتخابی سازگاری و کیفیت لازم را دارد.

۴٫ هزینه و بهرهوری

در نظر گرفتن هزینه تولید و نگهداری هولدر نیز اهمیت دارد. استفاده از ابزارهایی با دوام بالا میتواند هزینههای بلندمدت را کاهش دهد.

خنککنندهها و روانکاری در استفاده از هولدر

اهمیت استفاده از خنککننده:

- کاهش دمای هولدر و جلوگیری از تغییر شکل حرارتی.

- افزایش عمر مفید اینسرت و خود هولدر.

توصیهها:

- استفاده از خنککنندههای پرفشار برای ماشینکاری مواد سخت.

- روانکارهای ضدزنگ برای جلوگیری از فرسودگی در محیطهای مرطوب.

مزایای کلیدی هولدر

- ثبات و دقت بالا: جلوگیری از هرگونه حرکت یا لرزش اینسرت در طول فرآیند برش.

- طول عمر زیاد: به دلیل استفاده از مواد مقاوم در برابر سایش و خوردگی.

- سازگاری بالا: امکان استفاده با طیف وسیعی از اینسرتها و ماشینآلات.

تحلیل سایش و خرابی هولدر

عوامل سایش:

- فشار بیش از حد: در ماشینکاری مواد بسیار سخت.

- تنظیمات نادرست: مانند زاویه اشتباه یا شل بودن پیچهای قفلکننده.

- ارتعاشات: ناشی از ضعف در تثبیت ابزار.

راهکارها برای کاهش خرابی:

- بررسی منظم و تعویض پیچها و قطعات قفلکننده.

- انتخاب هولدر مناسب با توجه به نوع اینسرت و کاربرد.

نشانههای خرابی:

- ترکهای سطحی یا تغییر شکل در بخش نگهدارنده.

- کاهش دقت در جایگیری اینسرت.

کاربردهای هولدر

هولدها در صنایع مختلفی به کار میروند، از جمله خودروسازی، هوافضا، تجهیزات پزشکی و انرژی. هرکدام از این صنایع نیازمند ویژگیهای خاصی از این ابزار هستند که در ادامه به تفصیل بررسی میشوند:

۱٫ صنعت خودروسازی

در فرآیندهای تولید خودرو، دقت در مونتاژ قطعات موتوری و شاسی اهمیت بسیاری دارد. هولدر با قابلیت تضمین استحکام و دقت مورد نیاز در این فرآیندها، به بهبود کیفیت نهایی خودرو و کاهش هزینههای نگهداری کمک میکند. بهعنوان مثال، در خطوط تولید خودکار، استفاده از هولدر باعث افزایش سرعت و کاهش خطاهای انسانی میشود.

۲٫ صنعت هوافضا

در پروژههای هوافضایی، دقت و استحکام اهمیت بسیار بالایی دارد. هولدر در تثبیت قطعات حساس نظیر توربینها، سیستمهای ناوبری و پنلهای خورشیدی استفاده میشود. مواد پیشرفته بهکار رفته در این ابزارها، آنها را قادر میسازد تا در شرایط سخت فضا یا ارتفاعات بالا عملکرد بهینه داشته باشند.

۳٫ تجهیزات پزشکی

صنعت پزشکی نیازمند ابزارهایی با دقت و استحکام بالا است. هولدر در تولید تجهیزات جراحی، ایمپلنتهای پزشکی و دستگاههای پیشرفته تصویربرداری به کار میرود. مقاومت در برابر خوردگی و قابلیت ضدعفونی شدن از ویژگیهای ضروری این ابزار در کاربردهای پزشکی است.

۴٫ صنعت انرژی

در نیروگاههای برق، سیستمهای نفت و گاز و انرژیهای تجدیدپذیر، هولدر برای نگهداری و مونتاژ قطعات کلیدی استفاده میشود. این ابزارها باید توانایی تحمل شرایط محیطی سخت نظیر دماهای بالا و فشار زیاد را داشته باشند. بهعنوان مثال، در توربینهای بادی، هولدر نقش مهمی در افزایش پایداری و کاهش لرزش دارد.

فرایندهای تولید

فرایند تولید هولدر، بسته به پیچیدگی طراحی، حجم تولید و نوع ماده اولیه، میتواند متفاوت باشد. برخی از روشهای رایج تولید هولدر عبارتند از:

- ماشینکاری: رایجترین روش تولید هولدر، ماشینکاری است که با استفاده از دستگاههای CNC انجام میشود. در این روش، قطعه خام به شکل دلخواه برش داده شده و به ابعاد دقیق میرسد.

- ریختهگری: برای تولید هولدرهای پیچیده و با هندسه خاص، از روش ریختهگری استفاده میشود. در این روش، فلز مذاب در قالب ریخته شده و پس از سرد شدن، قطعه شکل میگیرد.

- شکلدهی: برای تولید هولدرهایی با شکلهای خاص، از روشهای شکلدهی مانند فورجینگ و اکستروژن استفاده میشود.

- چاپ سه بعدی: این فناوری نوین، امکان تولید هولدرهای پیچیده و سفارشی را با سرعت و هزینه کمتر فراهم میکند.

در ادامه مفصل به این چهار روش می پردازیم:

ماشینکاری

فرایندی است که در آن، قطعه خام با استفاده از ابزارهای برش، به شکل دلخواه در میآید. این روش برای تولید هولدرهایی با دقت بالا و هندسه پیچیده بسیار مناسب است.

مزایای ماشینکاری:

- دقت بالا: امکان تولید هولدرهایی با ابعاد و تلورانس بسیار دقیق

- انعطافپذیری بالا: قابلیت تولید انواع مختلف هولدر با هندسههای پیچیده

- کیفیت سطح بالا: امکان دستیابی به سطحی صاف و بدون عیب

- تولید انبوه: امکان تولید سریع و اقتصادی هولدرها در مقیاس بزرگ

معایب ماشینکاری:

- هزینه بالای ابزار و تجهیزات: دستگاههای CNC و ابزارهای برش، هزینه بالایی دارند.

- زمان تولید طولانیتر: برای تولید قطعات پیچیده، زمان بیشتری صرف میشود.

- تولید ضایعات: در طی فرایند ماشینکاری، مقدار قابل توجهی از مواد به صورت براده تولید میشود.

مراحل ماشینکاری هولدر:

- انتخاب ماده خام: انتخاب مادهای با خواص مکانیکی مناسب، مانند فولاد آلیاژی یا آلومینیوم.

- طراحی مدل سه بعدی: طراحی دقیق مدل سه بعدی هولدر با استفاده از نرمافزارهای CAD.

- برنامهنویسی CNC: ایجاد برنامه CNC برای کنترل دستگاه ماشینکاری و انجام عملیات برش.

- ماشینکاری: انجام عملیات ماشینکاری بر روی قطعه خام با استفاده از دستگاه CNC.

- پرداختکاری: بهبود کیفیت سطح و حذف زائدههای ناشی از ماشینکاری.

ریختهگری

ریختهگری، فرایندی است که در آن، فلز مذاب در قالب ریخته شده و پس از سرد شدن، به شکل قطعه مورد نظر در میآید. این روش برای تولید هولدرهایی با شکلهای پیچیده و حفرههای داخلی مناسب است.

مزایای ریختهگری:

- تولید قطعات پیچیده: امکان تولید قطعاتی با هندسه پیچیده و حفرههای داخلی

- هزینه قالب اولیه بالا، اما هزینه تولید هر قطعه پایین

- تولید انبوه: امکان تولید سریع و اقتصادی هولدرها در مقیاس بزرگ

معایب ریختهگری:

- دقت پایینتر نسبت به ماشینکاری: ابعاد و تلورانس قطعات ریختهگری، به اندازه قطعات ماشینکاری دقیق نیست.

- نیاز به عملیات پرداختکاری بیشتر: سطح قطعات ریختهگری معمولاً زبر بوده و نیاز به عملیات پرداختکاری بیشتری دارد.

- تولید ضایعات: در هنگام ریختهگری، مقداری از فلز به صورت ضایعات دور ریخته میشود.

مراحل ریختهگری هولدر:

- ساخت قالب: ساخت قالب با استفاده از مواد مقاوم در برابر حرارت.

- ذوب فلز: ذوب فلز در کوره و رساندن آن به دمای مناسب.

- پر کردن قالب: ریختن فلز مذاب در قالب.

- سرد شدن و انجماد: سرد شدن فلز و تبدیل آن به قطعه جامد.

- خارج کردن قطعه از قالب: جدا کردن قطعه از قالب و انجام عملیات پرداختکاری.

به طور کلی، ماشینکاری برای تولید هولدرهایی با دقت بالا و هندسه پیچیده مناسبتر است، در حالی که ریختهگری برای تولید هولدرهایی با شکلهای پیچیده و حفرههای داخلی مناسبتر است.

چاپ سه بعدی (Additive Manufacturing)

چاپ سه بعدی روشی است که در آن، یک شیء سه بعدی به صورت لایه به لایه ساخته میشود. این روش در سالهای اخیر بسیار پیشرفت کرده و در صنایع مختلف کاربردهای فراوانی پیدا کرده است.

مزایای چاپ سه بعدی در تولید هولدر:

- انعطافپذیری بالا: امکان تولید هندسههای پیچیده و سفارشی که با روشهای سنتی قابل تولید نیستند.

- سرعت تولید بالا: تولید نمونههای اولیه و قطعات کوچک در زمان بسیار کوتاه

- کاهش ضایعات: مصرف مواد اولیه به حداقل میرسد و تولید ضایعات بسیار کم است.

- تولید شخصیسازی شده: امکان تولید هولدرهای با مشخصات خاص و سفارشی برای هر مشتری

معایب چاپ سه بعدی:

- هزینه بالا: دستگاههای چاپ سه بعدی و مواد اولیه آنها گران هستند.

- سرعت تولید پایین برای قطعات بزرگ: تولید قطعات بزرگ زمانبر است.

- خواص مکانیکی مواد چاپ شده ممکن است با مواد تولید شده با روشهای سنتی متفاوت باشد.

انواع روشهای چاپ سه بعدی برای تولید هولدر:

- FDM (Fused Deposition Modeling): رایجترین روش چاپ سه بعدی که در آن، مواد مذاب به صورت لایه لایه روی هم قرار میگیرند.

- SLA (Stereolithography): در این روش، یک لیزر، رزین مایع را به صورت لایه لایه جامد میکند.

- SLS (Selective Laser Sintering): در این روش، پودر مواد با استفاده از لیزر ذوب شده و به هم متصل میشوند.

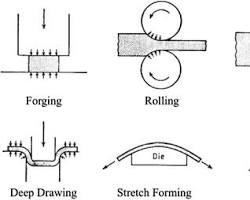

شکلدهی

شکلدهی یکی از روشهای اصلی تولید قطعات صنعتی است. در این فرایند، یک ماده خام مانند فلز، پلاستیک یا شیشه تحت فشار یا حرارت قرار میگیرد تا به شکل دلخواه درآید. شکلدهی انواع مختلفی دارد که هر کدام برای مواد و شکلهای خاصی مناسب هستند.

انواع روشهای شکلدهی

کاربردها: تولید بدنه خودرو، ظروف فلزی

فورجینگ (Forging):

در این روش، فلز گرم یا سرد با ضربات چکش یا پرس به شکل دلخواه در میآید.

مزایا: استحکام بالا، دانهبندی یکنواخت، دقت ابعادی خوب

کاربردها: تولید قطعاتی مانند شفتها، میل لنگ، چرخدندهها

اکستروژن (Extrusion):

در این روش، فلز گرم یا سرد از یک قالب با سوراخ مشخص عبور کرده و به شکل دلخواه در میآید.

مزایا: تولید پیوسته پروفیلهای با طول زیاد، دقت ابعادی خوب

کاربردها: تولید لولهها، پروفیلهای آلومینیومی، سیمهای مسی

خمکاری (Bending):

در این روش، ورق یا پروفیل فلزی با اعمال نیرو خم میشود.

مزایا: سادگی فرایند، هزینه کم

کاربردها: تولید قطعاتی مانند قابها، بدنه خودرو

کشش عمیق (Deep Drawing):

در این روش، ورق فلزی به داخل یک قالب کشیده شده و به شکل یک ظرف یا قطعه توخالی تبدیل میشود.

مزایا: تولید قطعات توخالی با شکل پیچیده

مزایای روشهای شکلدهی

- تولید انبوه: امکان تولید سریع و اقتصادی قطعات

- بهبود خواص مکانیکی: در برخی موارد، شکلدهی میتواند خواص مکانیکی قطعه را بهبود بخشد.

- سادگی برخی از روشها: برخی از روشهای شکلدهی به تجهیزات پیچیده نیاز ندارند.

معایب روشهای شکلدهی

- محدودیت در پیچیدگی شکل قطعه: برخی از شکلها را نمیتوان با روشهای شکلدهی تولید کرد.

- نیاز به تجهیزات خاص: دستگاههای شکلدهی هزینه بالایی دارند.

- تغییر خواص ماده: در برخی موارد، شکلدهی میتواند خواص ماده را تغییر دهد.

عوامل موثر در انتخاب روش شکلدهی

- نوع ماده: هر مادهای خواص مکانیکی و حرارتی خاص خود را دارد و روش شکلدهی مناسب برای آن متفاوت است.

- شکل قطعه: پیچیدگی شکل قطعه، روش شکلدهی مناسب را تعیین میکند.

- حجم تولید: برای تولید انبوه، روشهایی مانند اکستروژن و فورجینگ مناسبتر هستند.

- دقت ابعادی: برای قطعات با دقت بالا، روشهایی مانند ماشینکاری مناسبتر است.

انتخاب روش تولید مناسب

انتخاب روش تولید مناسب برای هولدر به عوامل مختلفی مانند:

- پیچیدگی هندسه هولدر

- دقت ابعادی مورد نیاز

- حجم تولید

- نوع ماده اولیه

- هزینه تولید

- خواص مکانیکی مورد نیاز

نکته:در برخی موارد، ترکیبی از روشهای مختلف برای تولید یک هولدر استفاده میشود. به عنوان مثال، میتوان از چاپ سه بعدی برای ساخت یک نمونه اولیه استفاده کرد و سپس با استفاده از ماشینکاری، قطعات نهایی را تولید کرد.

نتیجهگیری

هولدر بهعنوان یکی از ابزارهای کلیدی در صنایع پیشرفته، نقشی حیاتی در بهبود عملکرد و کیفیت سیستمهای مختلف ایفا میکند. ویژگیهایی نظیر استحکام مکانیکی، دقت بالا و مقاومت در شرایط محیطی سخت، این ابزار را به انتخابی ایدهآل برای کاربردهای متنوع تبدیل کرده است. با انتخاب صحیح و استفاده مناسب از هولدر، میتوان کارایی فرآیندهای صنعتی را افزایش داده و هزینهها را به حداقل رساند. آینده این ابزار، با پیشرفت فناوری و افزایش تقاضا برای ابزارهای دقیق و مقاوم، بسیار روشن به نظر میرسد.

برای مشاهده هولدرها می توانید بر روی کلمه هولدر کلیک کنید.

محصولات مرتبط

-

هولدر ۶R100-32-6T

تومان6,194,000 -

هولدر ۶R125_40_6T

تومان7,690,000 -

هولدر BAP400R_100_32_6T

تومان6,408,000 -

هولدر BAP400R_63_22_4T

تومان5,126,000

آقا ممنون مقاله خوب بود.Keep Going

سلام و ادب خدمت شما صنعتگر عزیز.از همراهی تون متشکریم.موفق باشید