الماس

آشنایی با الماسRPMW

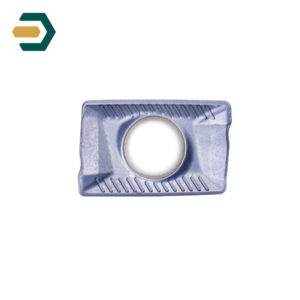

الماسRPMW در ماشینکاری: ویژگیها، کاربردها و مزایا

در این مقاله می خوانید:

- مقدمه

- مشخصات فنی الماسRPMW

- کاربردهای تخصصی الماسRPMW در صنایع پیشرفته

- پارامترهای بهینهسازی فرآیند ماشینکاری با الماسRPMW

- تحلیل سایش و مکانیزمهای خرابی در الماسRPMW

- سیستمهای خنککاری و روانکاری برای الماسRPMW

- مزیتهای برجسته الماسRPMW

- نتیجهگیری تحلیلی

مقدمه

الماسها یکی از اجزای حیاتی در فرآیند ماشینکاری هستند که دقت، سرعت و کیفیت سطح قطعه نهایی را تعیین میکنند. یکی از انواع پرکاربرد این الماسها، الماسRPMW است که به دلیل ویژگیهای خاص خود در بسیاری از فرآیندهای برادهبرداری مورد استفاده قرار میگیرد. در این مقاله به بررسی تخصصی الماسRPMW، مشخصات، کاربردها، مزایا و نحوه بهینهسازی استفاده از آن پرداخته میشود.

مشخصات فنی الماسRPMW

- شکل هندسی دایرهای (Round Insert): این طراحی منجر به توزیع یکنواخت تنشهای برشی میشود که موجب کاهش تمرکز تنش و افزایش طول عمر ابزار میگردد. هندسه دایرهای به ویژه برای عملیات ماشینکاری پیوسته با بارهای متغیر مناسب است.

- لبههای تیز و میکرو هندسی: این لبهها با کنترل دقیق زاویه ریک و clearance، کیفیت سطح نهایی قطعه را به حداکثر میرسانند. علاوه بر این، لبههای میکرو فاینش شده باعث کاهش نیروی برش و افزایش کارایی میشوند.

- طراحی پیشرفته زاویه برش: که کاهش نیروی برشی، بهبود دفع تراشه و افزایش راندمان انتقال حرارت را فراهم میکند. بهینهسازی زاویه برش باعث میشود تا ابزار در برابر نیروهای جانبی مقاومت بیشتری داشته باشد.

مزیتهای کلیدی طراحی:

- بهینهسازی فرآیند برش در سرعتهای بالا، که باعث کاهش زمان چرخه تولید میشود.

- کاهش نوسانات و ارتعاشات دینامیکی، که کیفیت سطح قطعه کار را بهبود میبخشد.

- بهبود مقاومت ابزار در برابر سایش مکانیکی و حرارتی، که باعث افزایش طول عمر ابزار میشود.

- طراحی ماژولار که امکان تعویض آسان اینسرت را فراهم میکند و زمان توقف ماشینآلات را کاهش میدهد.

جنس و ترکیب مواد

الماسRPMW بهعنوان یکی از ابزارهای برشی پیشرفته در عملیات ماشینکاری دقیق، با بهرهگیری از فناوریهای پیشرفته مواد، طراحی شده است. ساختار این اینسرت شامل ترکیبات زیر است:

- کارباید تنگستن (Tungsten Carbide): پایه اصلی ماده، که سختی فوقالعاده و مقاومت مکانیکی بالایی را در برابر سایش و خستگی حرارتی تضمین میکند. این ترکیب از دانههای ریز کاربید تشکیل شده که به افزایش استحکام و چقرمگی ماده کمک میکند.

- پوششهای چندلایه PVD و CVD: این پوششها مقاومت شیمیایی، پایداری حرارتی، و کاهش اصطکاک را بهبود میبخشند. بهویژه پوشش TiAlN و AlTiN که عملکرد ابزار را در شرایط کاری سخت تقویت میکنند و به کاهش تشکیل منطقه دمای بالا در حین عملیات برش کمک میکنند.

- افزودنیهای نانو سرامیکی: این افزودنیها افزایش مقاومت در برابر شوک حرارتی و بهبود انتقال حرارت را تضمین میکنند. این نانوذرات موجب تقویت ساختار ماده پایه شده و خواص مکانیکی و حرارتی آن را بهبود میبخشند.

ترکیب این مواد، پیکربندی ساختاری بینظیر را برای الماسRPMW ایجاد میکند که آن را در مواجهه با محیطهای کاری پیچیده، بهینه میسازد. استفاده از این فناوریهای پیشرفته در ساختار داخلی اینسرتها به کاهش مصرف انرژی و افزایش کارایی فرآیندهای تولید کمک میکند.

ابعاد و استانداردها

الماسهایRPMW در اندازههای مختلفی مانند RPMW0802 و RPMW1204 تولید میشوند. این استانداردها بر اساس نیازهای مختلف ماشینکاری تعیین میشوند.

کاربردهای تخصصی الماسRPMW در صنایع پیشرفته

- صنایع خودروسازی: تولید دقیق قطعات انتقال قدرت مانند چرخدندهها و میللنگها. همچنین، استفاده در ساخت قطعات موتوری با تلورانسهای دقیق.

- صنایع هوافضا: ماشینکاری سوپرآلیاژهای نیکل و تیتانیوم در شرایط بارگذاری شدید حرارتی و مکانیکی. RPMW نقش مهمی در تولید اجزای مقاوم به حرارت مانند پرههای توربین ایفا میکند.

- صنایع قالبسازی: پرداخت نهایی قالبهای پیچیده با هندسههای دقیق، بهویژه قالبهای تزریق پلاستیک و دایکاست.

- صنایع تجهیزات پزشکی: تولید ایمپلنتهای فلزی و ابزارهای جراحی با دقت میکرونی که نیاز به سطحی صیقلی و بدون نقص دارند.

- صنایع انرژی: استفاده در توربینهای گازی، کمپرسورها و قطعات مقاوم به حرارت در نیروگاههای تولید برق.

- صنایع نفت و گاز: ماشینکاری قطعات حفاری و تجهیزات انتقال سیالات در شرایط فشار و دمای بالا.

پارامترهای بهینهسازی فرآیند ماشینکاری با الماسRPMW

- سرعت برش (Vc): بین ۲۵۰ تا ۶۰۰ m/min بسته به جنس مادهی پایه و نوع عملیات. در ماشینکاری سوپرآلیاژها، سرعتهای پایینتر برای کنترل حرارت توصیه میشود.

- عمق برش (ap): از ۰٫۲ تا ۳ mm بسته به سختی ماده و نوع عملیات. برای عملیات خشنتراشی، عمق برشهای بیشتر به همراه سرعتهای پایینتر مؤثرتر است.

- نرخ پیشروی (f): 0.05 تا ۰٫۴ mm/rev با توجه به نوع ماشینکاری (خشنتراشی یا پرداختکاری). نرخ پیشروی بالاتر باعث افزایش تولید اما کاهش کیفیت سطح میشود.

تحلیل سایش و مکانیزمهای خرابی در الماسRPMW

مکانیزمهای سایش:

- سایش چسبنده (Adhesive Wear): در اثر تماس طولانی مدت ابزار و قطعه کار، که منجر به انتقال ماده بین سطح تماسها میشود.

- سایش اکسیداسیونی (Oxidation Wear): ناشی از دماهای بالا که باعث تخریب سطح ابزار و تغییر در خواص مکانیکی میشود.

- ترکهای حرارتی (Thermal Cracking): نتیجه تغییرات شدید دما حین عملیات ماشینکاری، که میتواند باعث ایجاد ترکهای ریز و گسترش آنها در طول زمان شود.

- سایش خستگی حرارتی: ناشی از سیکلهای حرارتی مکرر که باعث کاهش استحکام ساختار کریستالی ماده میشود.

راهبردهای پیشگیرانه:

- استفاده از استراتژیهای برش متناوب برای کاهش شوکهای حرارتی.

- اعمال پوششهای مقاومتر برای کاهش سایش در شرایط بار حرارتی بالا.

- انتخاب صحیح پارامترهای ماشینکاری و کنترل دقیق شرایط محیطی برای جلوگیری از ناپایداری حرارتی.

سیستمهای خنککاری و روانکاری برای الماسRPMW

نقش خنککنندهها:

- کاهش تنشهای حرارتی و بهبود پایداری ابعادی ابزار، به ویژه در سرعتهای برش بالا.

- بهینهسازی دفع تراشه برای جلوگیری از تجمع حرارت در ناحیه برش.

انواع خنککنندهها:

- خنککنندههای بر پایه روغن مصنوعی: مناسب برای سوپرآلیاژها و مواد با سختی بالا.

- مایعات خنککننده با ویسکوزیته پایین: برای عملیاتهای پرداخت نهایی که نیاز به دقت بالا دارند.

- سیستمهای خنککننده داخلی: برای بهبود کارایی انتقال حرارت و افزایش عمر ابزار.

توصیههای عملکردی:

- پیادهسازی سیستمهای خنککننده داخلی (Internal Coolant Systems) برای بهرهوری بیشتر.

- پایش کیفیت مایعات خنککننده بهمنظور حفظ راندمان عملیات.

- استفاده از خنککنندههای فعال در محیطهای کاری با دماهای بالا برای جلوگیری از افت عملکرد ابزار.

مزیتهای برجسته الماسRPMW

- دوام فوقالعاده: در محیطهای کاری سخت و عملیات ماشینکاری مستمر.

- کیفیت سطح بینظیر: مناسب برای پرداختهای نهایی دقیق.

- چندکاربردی بودن: قابلیت استفاده از چندین لبه برشی با چرخش اینسرت.

- پایداری حرارتی بالا: عملکرد بهینه در دماهای عملیاتی بالا.

- کاهش هزینههای عملیاتی: به دلیل طول عمر بیشتر ابزار و کاهش نیاز به تعویض مکرر.

- بهبود راندمان تولید: از طریق کاهش زمان چرخه تولید و افزایش سرعت ماشینکاری.

نتیجهگیری تحلیلی

الماسRPMW، ابزاری پیشرفته و چندمنظوره در صنعت ماشینکاری مدرن است. ترکیب مواد مهندسیشده و طراحی هندسی بهینه، این ابزار را برای عملیات ماشینکاری در شرایط پیچیده حرارتی و مکانیکی ایدهآل میسازد. عملکرد بینقص در برش مواد سخت، همراه با افزایش بهرهوری فرآیند و کاهش هزینههای تولید، از مزایای کلیدی این ابزار محسوب میشود.

پیادهسازی پارامترهای فرآیند بهینه و استفاده از سیستمهای خنککننده پیشرفته، میتواند به طور قابلتوجهی طول عمر ابزار را افزایش داده و کیفیت تولید نهایی را تضمین کند. همچنین، توجه به تحلیل مکانیزمهای سایش و انتخاب استراتژیهای مناسب برای مدیریت شرایط کاری میتواند پایداری عملکرد ابزار را در بلندمدت حفظ کند.

محصولات مرتبط

-

الماس APKT1003PDR

تومان222,000 -

الماس APMT1604PDER H2

تومان175,000 -

الماس APMT1604PDER-DL (GM15)

تومان0 -

الماس APMT1604PDER-DL (GU20)

تومان0

تشکر بابت مقاله خوبی بود

سلام بر شما،ممنون بابت همراهی تون،موفق باشید

سلام.خیلی خوب بود.ممنون از نویسنده عزیز

سلام بر شما،نظر لطف شماست،ممنون بابت همراهی تون،موفق باشید

مفید بود.درود بر شما

سلام بر شما،ممنون بابت همراهی تون،موفق باشید