ماشینکاری

آشنایی با ربات های ماشینکار

انواع و اقسام رباتهای ماشینکار: فناوری پیشرفته در خدمت صنعت

در این مقاله می خوانید:

- مقدمه

- ربات ماشینکار چیست؟

- دستهبندی رباتهای ماشینکار

- ۱.رباتهای تراش (Turning Robots)

- ۲.رباتهای فرز (Milling Robots)

- ۳.رباتهای سوراخکاری (Drilling Robots)

- ۴.رباتهای برش (Cutting Robots)

- ۵.رباتهای سنگزنی و پرداخت (Grinding and Polishing Robots)

- ۶.رباتهای رزوهزنی و مونتاژ پیچ (Threading and Screw Assembly Robots)

- ۷.رباتهای قالبسازی و مدلسازی (Mold Making and Prototyping Robots)

- ۸.رباتهای ماشینکاری چندمنظوره (Multi-purpose Machining Robots)

- مزایای استفاده از رباتهای ماشینکار

- معایب و چالشها

- کاربردهای رباتهای ماشینکار در صنایع مختلف

- تکنولوژیهای مکمل در رباتهای ماشینکار: پیشرانهای هوشمندسازی صنعت

- ۱. بینایی ماشین (Machine Vision)

- ۲. سنسورهای نیرو، گشتاور و ارتعاش (Force/Torque/Vibration Sensors)

- ۳. هوش مصنوعی و یادگیری ماشین (AI/ML)

- ۴. سیستمهای کالیبراسیون خودکار (Auto Calibration Systems)

- ۵. ارتباطات صنعتی و اینترنت اشیاء صنعتی (Industrial IoT)

- ۶. سیستمهای واقعیت افزوده و شبیهسازی مجازی (AR/VR & Digital Twins)

- بهترین تولیدکنندگان رباتهای ماشینکاری

- آینده رباتهای ماشینکار

- نتیجهگیری

مقدمه

در دهههای اخیر، استفاده از رباتها در صنایع مختلف به طرز چشمگیری افزایش یافته است. یکی از حوزههایی که بیشترین بهرهگیری را از این فناوری داشته، حوزه ماشینکاری است. رباتهای ماشینکار به عنوان بازوان دقیق، هوشمند و خودکار، فرآیندهایی مانند تراشکاری، فرزکاری، سوراخکاری و برش را با دقت و سرعت بالا انجام میدهند.

در این مقاله، به بررسی انواع رباتهای ماشینکار، کاربردهای آنها، مزایا و معایب، و آینده این فناوری میپردازیم.

ربات ماشینکار چیست؟

ربات ماشینکار (Machining Robot) نوعی ربات صنعتی است که برای انجام عملیاتهای ماشینکاری مکانیکی طراحی شده است. این رباتها معمولاً جایگزین دستگاههای CNC سنتی میشوند یا به عنوان مکمل آنها عمل میکنند.

رباتهای ماشینکار معمولاً مجهز به ابزارهای برشی، کنترل عددی (NC/CNC)، و بازوی چند مفصلی هستند که میتوانند در چندین محور حرکت کنند.

دستهبندی رباتهای ماشینکار

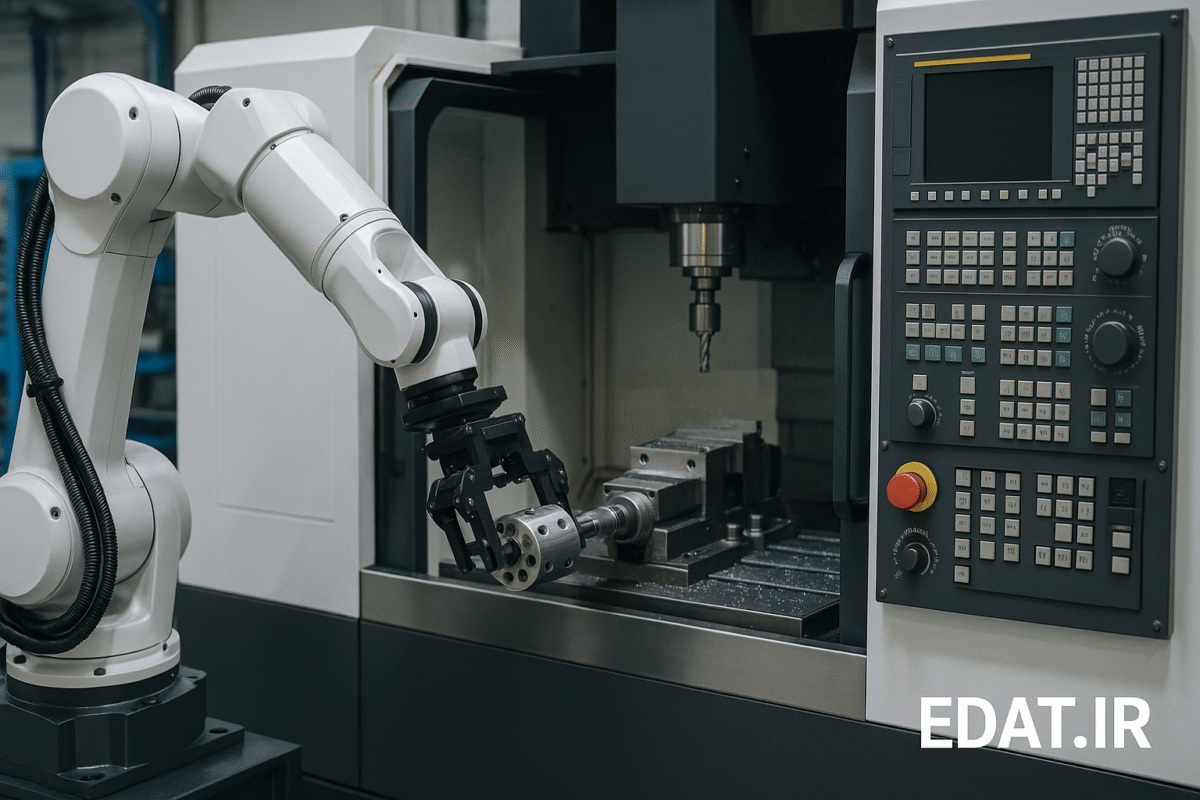

۱.رباتهای تراش (Turning Robots)

مقدمه:

رباتهای تراش یکی از اصلیترین زیرمجموعههای رباتهای ماشینکار هستند که برای انجام عملیات تراشکاری روی قطعات دوار یا استوانهای بهکار میروند. این رباتها میتوانند به صورت مستقل یا بهعنوان بازوی بارگذار در کنار ماشین CNC عمل کنند.

ساختار مکانیکی:

- بازوهای ۶ یا ۷ درجه آزادی برای انعطاف بالا

- گیرههای مخصوص (Grippers) با قابلیت قفل و جابجایی استوانهها

- شاسی مقاوم در برابر ارتعاشات فرآیند برش

سیستم کنترلی:

- کنترلر FANUC، KUKA یا Siemens

- سیستم تشخیص فشار در محل تماس ابزار با قطعه

- استفاده از G-code با تنظیمات پیشرفته

عملکرد دقیق:

- بارگذاری خودکار قطعات روی اسپیندل تراش

- تنظیم نقطه صفر ابزار (Zeroing)

- اجرای تراش داخلی، خارجی، پلهای، مخروطی

- قابلیت اجرای رزوهزنی در چند رزولوشن مختلف

تکنولوژیهای مکمل:

- بینایی ماشین برای شناسایی موقعیت قطعه

- سنسورهای نیرو برای کنترل فشار ابزار

- خنککنندههای هوشمند در محل تماس ابزار

کاربردهای صنعتی:

- صنعت خودروسازی: ساخت میللنگ، شفت، بوش و رینگ

- صنایع نفت و گاز: تولید اتصالات رزوهدار و لولهها

- صنایع دفاعی و نظامی: ساخت پوکهها، قطعات دوار

- صنایع پزشکی: تراش دقیق روی ایمپلنتهای استخوانی

مزایا:

- کاهش نیاز به اپراتور انسانی

- دقت بالا (تا ۰٫۰۱ میلیمتر)

- تکرارپذیری بالا در تولید انبوه

چالشها:

- حساسیت بالا به ارتعاشات و دمای محیط

- نیاز به تنظیمات دقیق ابزار در شروع کار

۲.رباتهای فرز (Milling Robots)

تعریف:

رباتهای فرز ماشینهایی با توانایی بالا در انجام عملیات شکلدهی روی سطح قطعه هستند. آنها از بازوهای رباتیکی با کنترل نرمافزاری دقیق بهره میبرند و ابزارهای چرخان فرز را بهجای اسپیندل معمولی نصب میکنند.

انواع:

- ربات فرز سبککار (Light-duty): برای فوم، چوب، پلاستیک

- ربات فرز سنگینکار (Heavy-duty): مناسب فلزات سخت

- ربات فرز پنجمحوره (۵-axis): برای قطعات پیچیده با منحنیهای غیرقابل پیشبینی

اجزای اصلی:

- موتورهای سروو دقیق برای کنترل زاویه و سرعت

- کنترلر CNC با مسیر حرکتی ۳ تا ۷ محوره

- سیستم مکش برای تخلیه برادهها

- ابزارگیر خودکار با تعویض سریع

فرآیندهای قابل اجرا:

- سطحتراشی (Face Milling)

- فرزکاری جانبی (Side Milling)

- ایجاد شیار، پله، حفره

- اجرای طرحهای پارامتریک سهبعدی

نرمافزارهای مورد استفاده:

- PowerMILL، SolidCAM، HyperMILL

- الگوریتمهای CAD/CAM برای کنترل مسیر ابزار

صنایع هدف:

- هوافضا: ساخت پره توربین، بدنه آلومینیومی

- قالبسازی: طراحی قالبهای پیچیده پلاستیک و فلز

- هنر و معماری: فرزکاری روی چوب برای ساخت دکورهای سفارشی

- انرژیهای نوین: ساخت پروانهها، بدنه توربینهای بادی

مزایا:

- انعطافپذیری فوقالعاده در فرمدهی قطعات

- توانایی ماشینکاری همزمان چند وجه

- کاهش تعداد مراحل تولید سنتی

چالشها:

- نیاز به استحکام بالا برای مقابله با لرزش ابزار

- کنترل دقیق جهت جلوگیری از انحراف ابزار

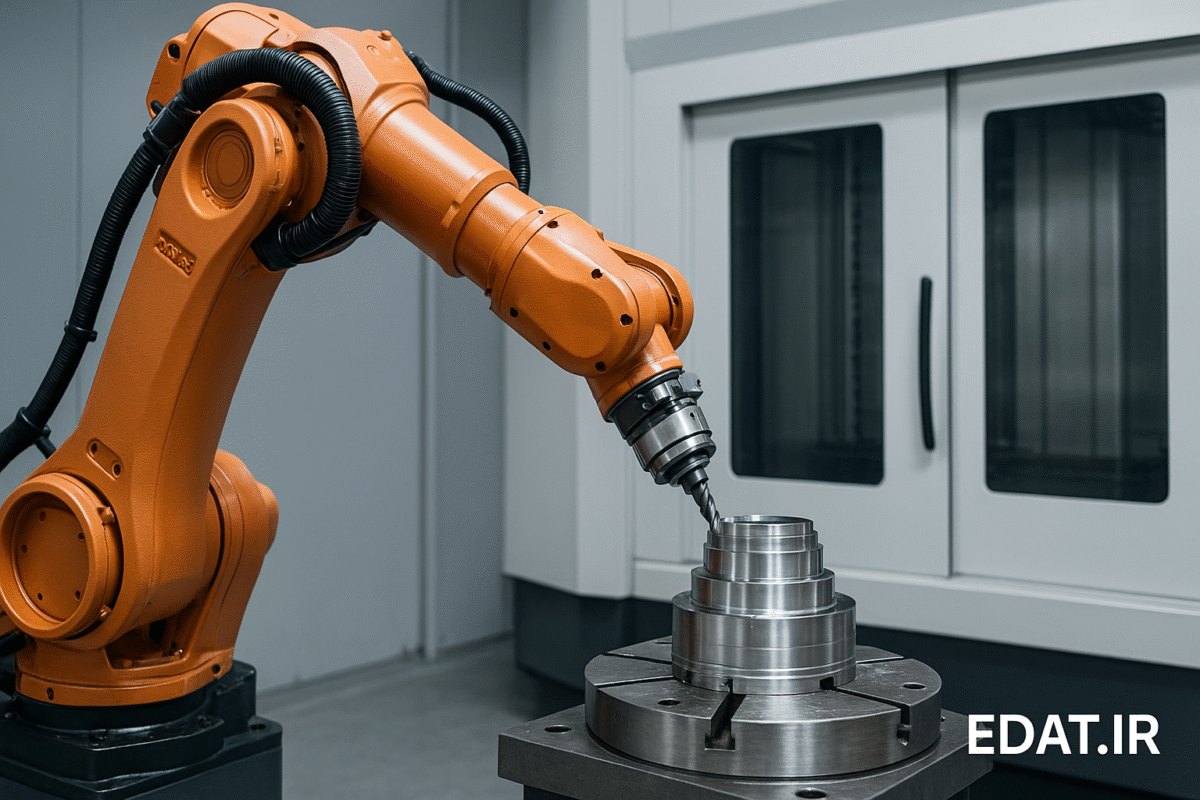

۳.رباتهای سوراخکاری (Drilling Robots)

معرفی:

رباتهای سوراخکاری با نصب دریلهای صنعتی دقیق روی بازوی ربات، امکان سوراخکاری در موقعیتهای مختلف و سطوح غیرمسطح را فراهم میکنند.

ویژگیهای خاص:

- استفاده از الگوریتم CAM برای تعیین مسیر سوراخها

- قابلیت تنظیم عمق، سرعت چرخش و زاویه ورود

- امکان اجرای سوراخکاری با چندین ابزار در یک سیکل

ساختار:

- بازوی قابل تنظیم با سنسور تشخیص برخورد

- موتور درایو محوری برای کنترل عمق سوراخ

- متههای خاص برای فلزات سخت، کامپوزیت، سرامیک

کاربردها:

- صنعت هوایی: سوراخکاری در بال و بدنه با فاصله مشخص

- تولیدات پزشکی: سوراخکاری روی ایمپلنتها

- خودرو: سوراخکاری شاسی برای نصب قطعات

- ساختمانسازی: سوراخ روی نماهای کامپوزیت

پیشرفتها:

- استفاده از لیزر برای تعیین محل دقیق سوراخ

- بازخورد حلقه بسته برای کنترل کیفیت

- اتصال با ERP برای ثبت دادههای تولیدی

مزایا:

- دقت تکرارشونده بسیار بالا

- قابلیت اجرای نقشههای پیچیده سوراخکاری

- کاهش زمان تعویض ابزار

۴.رباتهای برش (Cutting Robots)

معرفی:

رباتهای برش با استفاده از ابزارهایی مانند لیزر، واترجت، پلاسما یا تیغههای مکانیکی، امکان برش سریع، تمیز و دقیق مواد مختلف را فراهم میکنند.

انواع ابزار برش:

- لیزر (CO2 یا فیبر نوری): مناسب برای فلزات نازک، پلاستیک، پارچه

- پلاسما: برای فلزات ضخیم و مقاوم در ساختوساز

- واترجت: برای برش سرد مواد حساس به حرارت (کامپوزیت، سنگ، شیشه)

- اره نواری رباتیک: برای چوب، فلز و آلیاژهای صنعتی

اجزای اصلی:

- نازل یا هد برش دقیق با تنظیم فشار

- مسیر حرکت کنترلشده با نرمافزار CAD/CAM

- سیستم خنککننده در محل تماس ابزار

- دوربین برای بررسی مسیر برش به صورت زنده

عملکرد دقیق:

- تنظیم عمق برش به صورت دینامیک

- شناسایی ضخامت قطعه با حسگرهای لیزری

- اجرای برش با الگوهای پیچیده منحنی، منحنی بسته، یا خطوط متقاطع

کاربردها:

- صنایع هوافضا: برش دقیق تیتانیوم و آلومینیوم

- خودرو: برش قطعات قالبی یا ورقهای پرسشده

- مبلمان و معماری: برش پانلهای چوبی و MDF

- معدن و سنگ: برش دقیق سنگهای تزئینی

مزایا:

- عدم نیاز به تماس مستقیم در لیزر و واترجت

- برش تمیز با لبههای بدون پلیسه

- سرعت بالا در تولید انبوه

چالشها:

- کنترل ایمنی در ابزارهای حرارتی مانند پلاسما

- تنظیم دقیق پارامترهای فشار و زاویه در واترجت

۵.رباتهای سنگزنی و پرداخت (Grinding and Polishing Robots)

مقدمه:

رباتهای سنگزنی و پرداخت برای اجرای فرآیندهای نهایی سطحی، حذف نواقص سطح، پلیسهگیری، براقسازی و آمادهسازی سطح برای رنگ یا پوشش استفاده میشوند. دقت بالا، تکرارپذیری و انعطافپذیری این رباتها باعث شده در صنایع حساس مانند پزشکی، هوافضا و خودرو جایگاه ویژهای داشته باشند.

اجزای کلیدی:

- ابزار سنگزنی چرخشی یا کمربندی

- بازوی ۶ یا ۷ محوره با کنترل فشار

- سنسور تماس برای کنترل عمق پرداخت

- سیستم مکش گردوغبار و کنترل دما

فرآیندهای معمول:

- سنبادهزنی با ذرات مختلف

- پرداخت آینهای سطح فلزات

- صیقلکاری قطعات استیل، آلومینیوم، تیتانیوم

- صافکاری لبههای تیز پس از ماشینکاری

نرمافزارهای کنترلی:

- استفاده از مسیرهای تعریفشده در CAD

- بهینهسازی مسیر ابزار برای یکنواختی سطح

- کنترل فشار تطبیقی با بازخورد آنی

کاربردها:

- ایمپلنتهای پزشکی و ابزارهای جراحی

- ساخت بدنه خودروهای لوکس و ورزشی

- توربینهای گازی و موتورهای جت

- لوازم خانگی استیل و تزئینی

چالشها:

- تنظیم میزان فشار مناسب برای سطوح مختلف

- حفظ یکنواختی پرداخت در هندسههای پیچیده

- کنترل حرارت ناشی از اصطکاک

مزایا:

- کیفیت سطحی بینظیر بدون خطای انسانی

- قابلیت اجرای پرداخت مداوم در ۳ شیفت

- حذف کامل نیاز به اپراتور در فرآیندهای نهایی

۶.رباتهای رزوهزنی و مونتاژ پیچ (Threading and Screw Assembly Robots)

معرفی:

این رباتها برای اجرای عملیات رزوهزنی داخلی و خارجی، و همچنین مونتاژ پیچ، مهره و اتصالات مکانیکی در خطوط تولید طراحی شدهاند. این رباتها عموماً در کنار خطوط مونتاژ خودکار در صنایع الکترونیک، خودرو و ماشینآلات فعالیت دارند.

ابزارهای قابل اتصال:

- قلاویزهای موتوری برای رزوه داخلی

- حدیدههای چرخان برای رزوه بیرونی

- پیچگوشتیهای الکتریکی با کنترل گشتاور

- ابزار تشخیص گشتاور نهایی و قفل اتصالات

عملکرد:

- تشخیص خودکار سوراخهای آماده رزوهزنی با بینایی ماشین

- تنظیم خودکار عمق و زاویه ورود ابزار

- کنترل گشتاور برای جلوگیری از خوردگی پیچ

- اتصال پیچها به قطعه با نیروی ثابت

کاربردهای صنعتی:

- صنایع الکترونیک (نصب پیچ روی بردها)

- تولید خودرو (مونتاژ صندلی، داشبورد، سیستم تهویه)

- ساخت تجهیزات خانگی و اداری

- تجهیزات صنعتی سنگین

چالشها:

- دقت در مکانیابی محل پیچ در قطعات کوچک

- تنظیم صحیح گشتاور برای جلوگیری از هرز شدن رزوه

- هماهنگی با سایر رباتها در خطوط پیچیده

مزایا:

- افزایش سرعت مونتاژ نسبت به اپراتور انسانی

- دقت بالا در تکرار رزوهزنی یا بستن پیچ

- کاهش درصد خطا و آسیب به قطعات

۷.رباتهای قالبسازی و مدلسازی (Mold Making and Prototyping Robots)

توضیح:

رباتهای قالبسازی برای ساخت قالبهای دقیق فلزی یا غیر فلزی بهکار میروند و رباتهای مدلسازی برای تولید ماکت، مدلهای اولیه یا اجزای طراحیشده در فرآیند طراحی محصول استفاده میشوند.

روشهای معمول:

- فرزکاری چندمحوره روی بلوکهای رزینی یا فلزی

- تراش مدلهای پلاستیکی یا مومی

- چاپ ۳بعدی رباتیک برای مدلسازی سریع

- قالبگیری تزریقی با بارگذاری و تخلیه رباتیک

اجزای کلیدی:

- بازوی فرز دقیق با ابزارگیر خودکار

- میز چرخان برای موقعیتدهی قطعه

- سنسور دمای محیط برای حفظ ابعاد قالب

کاربردها:

- طراحی اولیه بدنه خودرو و موتور سیکلت

- ساخت قالبهای تزریق پلاستیک

- تولید نمونه اولیه قطعات صنعتی یا مصرفی

- توسعه سریع محصولات جدید در کارخانههای هوشمند

مزایا:

- کاهش زمان تولید نمونه از چند هفته به چند ساعت

- دقت ابعادی بالا در مدلهای پیچیده

- قابلیت اجرای تغییرات سریع در طراحی

چالشها:

- کنترل دمای محیط برای دقت ابعادی

- تطبیق نرمافزار CAD/CAM با هندسه پیچیده

- ماشینکاری مواد خاص مثل فوم یا رزین اپوکسی

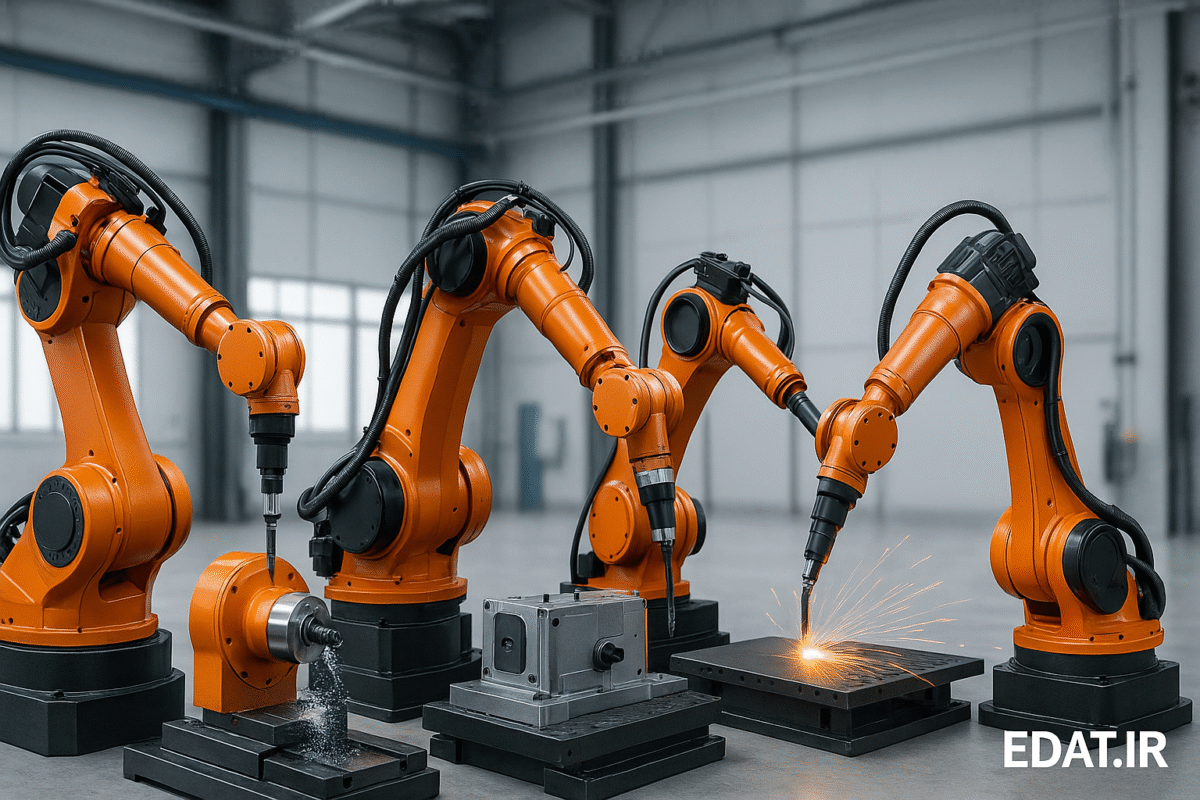

۸.رباتهای ماشینکاری چندمنظوره (Multi-purpose Machining Robots)

تعریف:

این دسته از رباتها قابلیت اجرای چند عملیات ماشینکاری (تراش، فرز، سوراخکاری، رزوهزنی و پرداخت) را در یک ایستگاه دارند. آنها اغلب در کارخانههای هوشمند یا تولیدات انعطافپذیر استفاده میشوند.

اجزای سازنده:

- تعویضگر خودکار ابزار با توانایی حمل چند ابزار مختلف

- بازوی چندمحوره با کنترل دینامیک فشار و مسیر

- سیستمهای بینایی برای موقعیتیابی لحظهای قطعه

- کنترلر یکپارچه برای هماهنگی مراحل مختلف

عملکرد:

- بارگذاری اولیه قطعه توسط ربات یا Conveyer

- تشخیص ترتیب عملیات بر اساس نوع قطعه

- اجرای عملیات پیاپی با تعویض ابزار بدون دخالت انسانی

صنایع هدف:

- تولیدات سفارشی یا سری محدود

- خطوط مونتاژ مدولار و متغیر

- ساخت تجهیزات پزشکی خاص یا ابزار دقیق

مزایا:

- کاهش فضای مورد نیاز برای چند ماشین مستقل

- انعطافپذیری بالا در مواجهه با تنوع محصولات

- بهینهسازی چرخه تولید از سفارش تا تحویل

چالشها:

- هماهنگی الگوریتمهای کنترل چند ابزار

- هزینه اولیه بالا برای خرید تجهیزات

- نیاز به برنامهنویسی دقیق و مهارت بالا در طراحی مسیر

مزایای استفاده از رباتهای ماشینکار

۱. افزایش بهرهوری

با حذف وقفههای ناشی از خستگی نیروی انسانی و اجرای سریع فرآیندها، بازدهی تولید به شدت افزایش مییابد.

۲. بهبود کیفیت و دقت

حرکت دقیق محورها، کنترل عددی و استفاده از سنسورهای هوشمند، خطای ماشینکاری را به حداقل میرساند.

۳. کاهش هزینههای عملیاتی

در بلندمدت، کاهش نیروی انسانی، کاهش ضایعات و تعمیرات کمتر، منجر به صرفهجویی مالی قابل توجهی میشود.

۴. افزایش ایمنی محیط کار

رباتها میتوانند در محیطهای پرخطر و با دمای بالا یا گرد و غبار زیاد کار کنند، بدون به خطر انداختن جان انسانها.

معایب و چالشها

۱. هزینه اولیه بالا

خرید و راهاندازی رباتهای ماشینکار نیاز به سرمایهگذاری اولیه قابل توجهی دارد.

۲. نیاز به تخصص فنی

برنامهنویسی و نگهداری این رباتها نیاز به نیروی انسانی آموزشدیده دارد.

۳. محدودیت در برخی عملیاتها

رباتها برای ماشینکاری قطعات خیلی بزرگ یا سنگین محدودیت دارند، مگر اینکه به تجهیزات ویژه مجهز شوند.

کاربردهای رباتهای ماشینکار در صنایع مختلف

| صنعت | کاربرد ربات ماشینکار |

|---|---|

| خودروسازی | ساخت قطعات موتور، گیربکس، شاسی |

| هوافضا | تولید قطعات آلومینیومی و کامپوزیتی با دقت بالا |

| پزشکی | تولید تجهیزات جراحی و پروتز |

| قالبسازی | ساخت قالبهای پلاستیکی، فلزی و دایکست |

| تجهیزات صنعتی | ساخت ماشینآلات و قطعات دقیق |

تکنولوژیهای مکمل در رباتهای ماشینکار: پیشرانهای هوشمندسازی صنعت

عملکرد بهینه، دقت بالا و انعطافپذیری ربات های ماشینکار وابسته به مجموعهای از فناوریهای مکمل است که به آنها امکان تصمیمگیری، سازگاری و کنترل دقیقتر را میدهد. این فناوریها بهعنوان ستونهای زیرساختی اتوماسیون پیشرفته شناخته میشوند و روزبهروز نقش پررنگتری در صنایع مدرن ایفا میکنند.

در این بخش، به بررسی کامل ۶ فناوری مکمل کلیدی در رباتهای ماشینکار میپردازیم.

۱. بینایی ماشین (Machine Vision)

تعریف:

سیستمی مبتنی بر دوربینهای دیجیتال، نورپردازی کنترلشده، و الگوریتمهای پردازش تصویر است که به رباتها امکان مشاهده، تحلیل و تصمیمگیری بصری در مورد قطعات را میدهد.

اجزای کلیدی:

- دوربین صنعتی با وضوح بالا (CCD یا CMOS)

- لنز و فیلتر مناسب برای شرایط محیطی

- منبع نور LED یا لیزری

- نرمافزار پردازش تصویر و تطبیق الگو (Pattern Matching)

کاربردها:

- تشخیص موقعیت قطعه برای تنظیم زاویه ابزار

- بررسی کیفیت سطح، شناسایی ترک، لبپریدگی یا پلیسه

- اندازهگیری خودکار ابعاد پیش از ماشینکاری

- تأیید صحت عملیات پس از اتمام ماشینکاری

مزایا:

- حذف نیاز به ابزار مکانیکی اندازهگیری

- افزایش دقت در قراردهی قطعات

- سازگاری با خطوط تولید پویا و متغیر

۲. سنسورهای نیرو، گشتاور و ارتعاش (Force/Torque/Vibration Sensors)

سنسور نیرو (Force Sensor):

برای اندازهگیری نیروی واردشده از ابزار به قطعه؛ در کنترل عمق برش، جلوگیری از فشار بیش از حد یا توقف اضطراری کاربرد دارد.

سنسور گشتاور:

مناسب برای کنترل عملیات رزوهزنی یا برشهای مارپیچی. از آسیب به موتور و قطعه جلوگیری میکند.

سنسور ارتعاش:

در تشخیص سایش ابزار یا وقوع نقص در قطعه در حین ماشینکاری استفاده میشود. در سیستمهای پایش وضعیت ابزار (Tool Condition Monitoring) کاربرد دارد.

نوآوریها:

- استفاده از سنسورهای MEMS کوچک و کممصرف

- تحلیل دادهها بهصورت لحظهای برای توقف فوری در شرایط بحرانی

۳. هوش مصنوعی و یادگیری ماشین (AI/ML)

عملکرد:

با تحلیل دادههای بهدستآمده از حسگرها، دوربینها، و عملکرد گذشته ربات، سیستم میتواند الگوهای رفتاری را یاد بگیرد و برای تصمیمگیری بهتر استفاده کند.

موارد استفاده:

- پیشبینی زمان تعویض ابزار (Predictive Maintenance)

- بهینهسازی مسیر ابزار برای کاهش سایش

- طبقهبندی خودکار قطعات معیوب از سالم

- یادگیری از خطاها برای جلوگیری از تکرار اشتباهات

الگوریتمهای مورد استفاده:

- شبکههای عصبی عمیق (DNN)

- درخت تصمیم (Decision Trees)

- الگوریتمهای خوشهبندی برای کنترل کیفیت

مزیت کلیدی:

افزایش خودمختاری ربات در محیطهای ناپایدار یا متغیر بدون نیاز به اپراتور انسانی

۴. سیستمهای کالیبراسیون خودکار (Auto Calibration Systems)

تعریف:

ابزارهایی برای بررسی و تنظیم خودکار موقعیتها و دقت ابزارهای نصبشده روی ربات. این سیستمها معمولاً شامل لیزر تراز، میکرومتر نوری یا حسگر لیزری هستند.

مزایا:

- حذف خطای انسانی در تنظیمات اولیه

- افزایش طول عمر ابزار

- امکان اجرای کالیبراسیون بهصورت زمانبندیشده در شب یا زمان توقف

۵. ارتباطات صنعتی و اینترنت اشیاء صنعتی (Industrial IoT)

عملکرد:

ایجاد شبکهای از دستگاهها، رباتها، حسگرها و پایگاههای داده برای اشتراکگذاری اطلاعات در زمان واقعی.

پروتکلهای رایج:

- OPC UA

- Modbus TCP

- MQTT

- EtherCAT برای ارتباط سریع بین حسگرها و کنترلر

موارد استفاده:

- کنترل متمرکز چند ربات از طریق SCADA

- ثبت خودکار عملکرد ماشینکاری در سرور مرکزی

- مانیتورینگ و هشداردهی از راه دور

۶. سیستمهای واقعیت افزوده و شبیهسازی مجازی (AR/VR & Digital Twins)

واقعیت افزوده (AR):

نمایش اطلاعات عملیاتی ربات (مثل مسیر ابزار یا نقاط برخورد احتمالی) در دید اپراتور از طریق عینک AR یا تبلت.

شبیهسازی دیجیتال (Digital Twin):

مدل مجازی دقیق از ربات و محیط کاری که در آن سناریوهای ماشینکاری، برخورد ابزار، و تحلیل بارگذاری قبل از اجرا بررسی میشود.

مزایا:

- کاهش زمان راهاندازی خط تولید جدید

- تست بدون خطر برنامههای ماشینکاری جدید

- پیشبینی رفتار ربات در شرایط مختلف

جمع بندی این قسمت

تکنولوژیهای مکمل نقشی حیاتی در عملکرد دقیق، قابل اعتماد و هوشمند رباتهای ماشینکار ایفا میکنند. ترکیب این فناوریها نهتنها باعث افزایش بهرهوری میشود، بلکه راه را برای ورود به صنعت ۴٫۰ و تولید دیجیتال هموار میسازد.

امروزه سازمانهایی که از این ترکیب فناورانه بهره میبرند، نهتنها در رقابت صنعتی پیشرو هستند، بلکه میتوانند محصولات سفارشی، باکیفیت و در زمان کمتر به بازار عرضه کنند.

بهترین تولیدکنندگان رباتهای ماشینکاری

۱. KUKA Robotics (آلمان)

- تخصص: رباتهای ۶ محوره با دقت بالا برای فرزکاری و CNC

- مزایا: پشتیبانی قوی، نرمافزار KUKA.CNC برای کنترل مستقیم G-code

۲. FANUC (ژاپن)

- تخصص: رباتهای سریع و دقیق، هماهنگ با ماشینهای CNC

- مزایا: یکپارچهسازی آسان با سیستمهای ماشینکاری سنتی

۳. ABB Robotics (سوئد/سوئیس)

- تخصص: رباتهایی با کنترلرهای پیشرفته برای ماشینکاری سنگ، فلز و چوب

- مزایا: نرمافزار RobotStudio برای شبیهسازی ماشینکاری

۴. Staubli Robotics (سوئیس)

- تخصص: رباتهایی با عملکرد بالا در محیطهای حساس مانند پزشکی و صنایع دقیق

- مزایا: پایداری و دقت حرکتی بالا در کاربردهای فرز با سرعت بالا (HSM)

۵. Yaskawa Motoman (ژاپن)

- تخصص: رباتهای ۶ و ۷ محوره برای کاربردهای سنگین و سبک

- مزایا: یکپارچهسازی با CNC کنترلرها و نرمافزار MotoSim

آینده رباتهای ماشینکار

آینده رباتهای ماشینکار در گرو ترکیب فناوریهای جدیدی مانند اینترنت اشیاء صنعتی (IIoT)، پردازش ابری، و تحلیل دادههاست. انتظار میرود رباتهای نسل بعدی:

- خودتنظیمگر باشند

- با یکدیگر ارتباط بلادرنگ داشته باشند

- تعمیر و نگهداری پیشبینیشده را اجرا کنند

نتیجهگیری

رباتهای ماشینکار نقطه عطفی در تحول صنعت هستند. آنها با کاهش خطای انسانی، افزایش بهرهوری، و ارتقاء کیفیت محصول، آینده صنعت ماشینکاری را متحول کردهاند. با رشد فناوری، محدودیتهای فعلی نیز بهتدریج رفع خواهد شد و شاهد نسلهای هوشمندتر، سریعتر و انعطافپذیرتر خواهیم بود.

خیلی عالی بود متشکر

دم شما گرم استفاده بردم

بسیار عالی،خسته نباشید