ماشینکاری

ماشین های CNC و انواع آن

انواع ماشینهای CNC و کاربرد آنها در قالبسازی

ماشینهای CNC یا Computer Numerical Control (کنترل عددی رایانهای) سامانههایی هستند که با استفاده از نرمافزارهای CAD/CAM و کامپیوتر، حرکت ابزارهای برش را با دقت بالا کنترل میکنند. نخستین ماشین NC در سال ۱۹۵۲ در دانشگاه MIT ساخته شد و با پیشرفت میکروپردازندهها در دهه ۱۹۶۰ به شکل امروزی CNC تبدیل گردید. امروزه CNC در مهندسی مکانیک کاربرد گستردهای یافته و در ساخت قطعات دقیق و پر جزئیاتی مانند قالبها نقش حیاتی دارد. به عنوان مثال، گزارشهای معتبر نشان میدهند بازار جهانی ماشینآلات CNC در حال رشد چشمگیری است: شرکت Technavio افزایش ۲۴.۹۱ میلیارد دلاری (در بازه ۲۰۲۰–۲۰۲۴) را پیشبینی کرده است. همچنین، گزارشها حاکی از آن است که بازار قالبسازی جهانی تا سال ۲۰۳۳ با نرخ سالانه حدود ۹.۲٪ رشد خواهد کرد. این آمار نشان میدهد فناوریهای نوینی مثل CNC روز به روز در قالبسازی و صنایع مهندسی مکانیک پرکاربردتر میشوند. در ادامه، انواع مختلف ماشینهای CNC، مزایا و معایب هر کدام و راهنمای انتخاب مناسب برای قالبسازی بررسی میشود.

تاریخچه و کلیات ماشینهای CNC

برای درک بهتر، ابتدا مختصری به تاریخچه میپردازیم. کنترل عددی (NC) در دهه ۱۹۵۰ آغاز شد و تحول عظیمی در ساخت ماشینهای ابزار ایجاد کرد. اولین ماشین ابزار NC در سال ۱۹۵۲ در MIT ساخته شد و اولین مرکز ماشینکاری NC در سال ۱۹۵۸ به بازار آمد. با بهکارگیری پردازندههای مستقل در دهه ۱۹۶۰، NC به CNC (کنترل عددی رایانهای) تبدیل شد. فناوری CNC امکان تکرار دقیق قطعات و خودکارسازی فرایندها را فراهم کرد؛ مثلاً میتوان هندسههای پیچیده را بارها با دقت بالا تولید کرد. به همین دلیل، طی دهههای اخیر CNC در صنایع مختلف – از خودروسازی و هوافضا تا پزشکی و تجارت مصرفی – جایگاه مهمی پیدا کرده است. در مهندسی مکانیک بهویژه کاربرد CNC در ساخت قالب (غالباً قالبهای ریختهگری یا تزریق پلاستیک) از اهمیت ویژهای برخوردار است. ماشینهای CNC با انجام حرکتهای چندمحوره سرعتی و پیوسته، بهرهوری تولید را بهطور چشمگیری افزایش داده و خطای انسانی را کاهش میدهند.

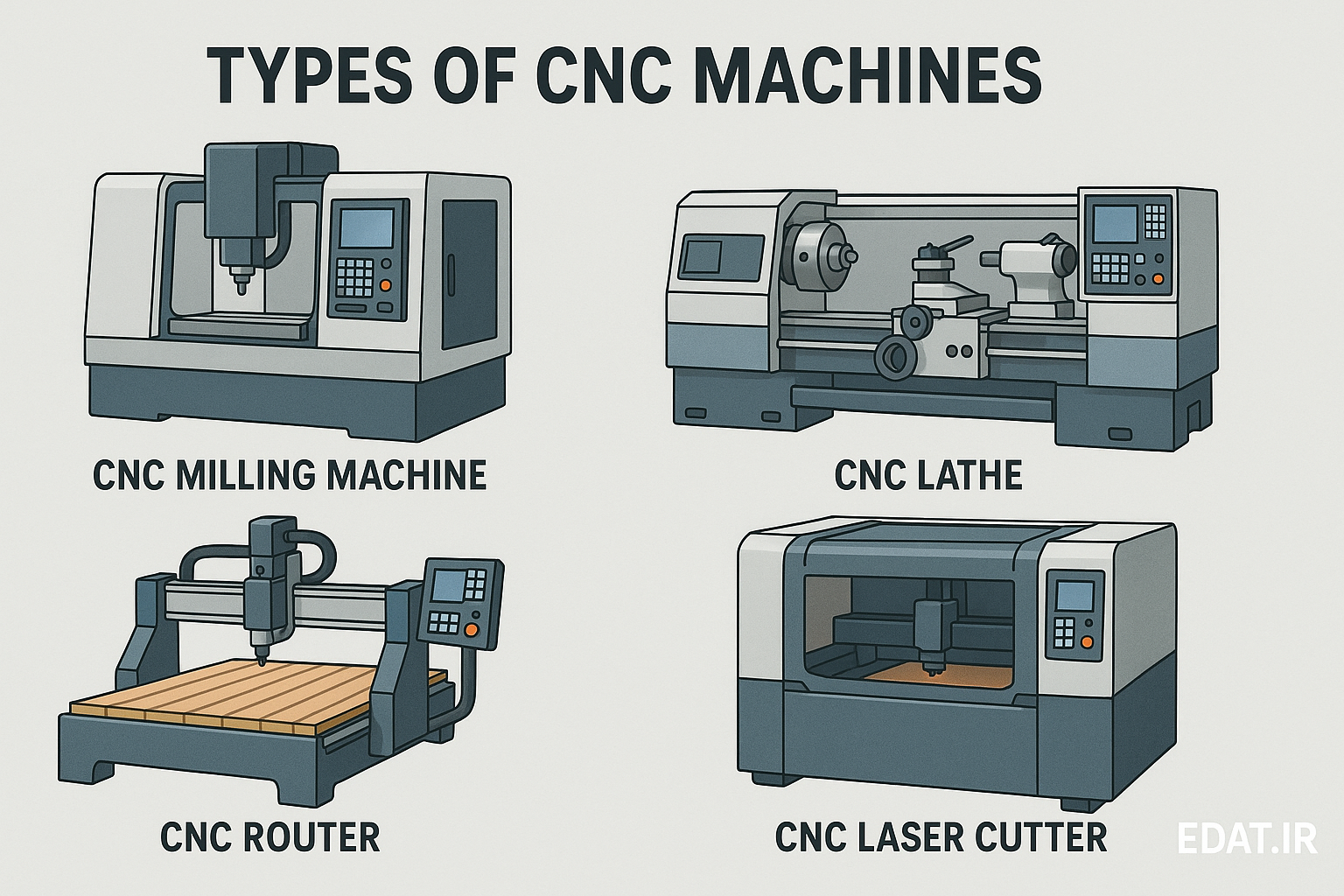

انواع ماشینهای CNC

در صنعت قالبسازی از چند نوع ماشین CNC متداول استفاده میشود که هریک برای مراحل خاصی مناسب هستند. در ادامه انواع مهم این دستگاهها معرفی میشود:

- ماشینهای فرز CNC

- ماشینهای تراش CNC

- ماشینهای وایرکات CNC

- ماشینهای اسپارک CNC (EDM)

- ماشینهای چندمحوره CNC (3 تا ۵ محور و بیشتر)

برای مطالعه بیشتر درباره فرزکاری های چند محوره و انواع آن می توانید بر روی مقاله جامع فرزکاری چندمحوره کلیک بفرمایید.

فرز CNC

ماشینهای فرز CNC (CNC Milling) ابزارهای برشی دوار هستند که قطعه کار را روی میز ثابت نگه میدارند و ابزار فرز با حرکتهای دقیق، مواد را برمیدارد. فرز CNC میتواند شیارها، پاکتها و هندسههای ۳ بعدی پیچیده را روی هسته یا حفرههای قالب ایجاد کند. این ماشینها در قالبسازی عمدتاً برای شکلدهی حفره اصلی و ایجاد پینهای قالب استفاده میشوند. مزایای فرز CNC شامل دقت بالا، امکان ماشینکاری سریع و قابلیت انعطاف در ایجاد شکلهای گوناگون است. معایب آن میتواند زمان تنظیم طولانی و مصرف مواد بیشتر (بهویژه در تهیه قالبهای حجیم) باشد.

تراش CNC

ماشینهای تراش CNC (CNC Lathe) قطعه کار را میچرخانند و ابزار برش را به صورت خطی وارد قطعه میکنند. این دستگاهها معمولاً برای تولید اجزای استوانهای شکل کاربرد دارند و در قالبسازی برای ساخت المانهای دوار مانند پینها، شفتها و سر هستههای گرد استفاده میشوند. بهعنوان مثال برای ساخت پینهای راهنما یا هستههای مدور قالب، تراش CNC بهترین گزینه است.

مزایا: دقت بالا در ساخت قطعات استوانهای و سرعت نسبتاً زیاد تولید.

معایب: محدودیت در تولید اشکال غیر استوانهای و ضخامتی خاص، همچنین دقت کم در ایجاد سطوح عمودی یا تخت روی قالب.

وایرکات CNC (EDM)

ماشینهای EDM (Electrical Discharge Machining) یا وایرکات از تخلیه الکتریکی بین سیمی نازک و قطعه کار برای برش استفاده میکنند. در این روش، سیم مقاوم (معمولاً تنگستن) از میان قطعه عبور میکند و با ایجاد جرقههای مکرر فلز را فرسایش میدهد تا طرح دلخواه پدیدار شود.

مزایا: دقت بسیار بالا در برش طرحهای پیچیده روی مواد بسیار سخت (مثل فولاد قالبهای سختشده).

معایب: سرعت برش پایین (نسبت به فرز بسیار کند است) و هزینهی سیم مصرفی و دستگاه بالا. در قالبسازی، EDM برای ایجاد حفرهها و جزئیات دقیق داخلی (مثل کانالهای خنککننده یا المانهای ظریف) به کار میرود که ماشینکاری مرسوم قادر به انجام آنها نیست.

سنگزنی CNC

سنگزنی CNC (CNC Grinding) دستگاهی است که برای صیقل نهایی و افزایش دقت ابعادی قالبها به کار میرود. در این روش، از سنگهای ساینده (معمولاً چرخ سنباده الماسی) و حرکتهای دقیق کنترلشده استفاده میشود تا سطح قالب به تلرانس نهایی برسد.

مزایا: توانایی رسیدن به دقت سطحی بسیار بالا و صافی عالی (بالاترین سطوح پرداخت را میدهد).

معایب: سرعت کار پایین و هزینهی بالا (سنگها و ماشین زمانبَر و گران هستند). لذا معمولاً سنگزنی پس از مراحل فرز یا تراش برای اصلاح نهایی سطوح قالب استفاده میشود، نه برای برادهبرداری اصلی.

برش لیزری CNC

دستگاههای برش لیزری CNC از پرتو لیزر متمرکز برای برش مواد استفاده میکنند. این روش بدون تماس و بسیار سریع است، ولی بیشتر مناسب برشهای دو بعدی ورق یا ایجاد اشکال سطحی روی قالب است.

مزایا: سرعت بالای برش ورق، دقت قابل قبول در ضخامتهای کمتر و امکان حکاکی سطحی

معایب: محدودیت ضخامت قابل برش (برای فولاد ضخیم مناسب نیست) و دقت پایینتر نسبت به EDM. در قالبسازی، لیزر اغلب برای برش ورقهای پایه قالب یا انجام اصلاحات سریع روی طرحهای اولیه کاربرد دارد.

برای مطالعه بیشتر درباره تراشکاری با لیزر بر روی مقاله تراشکاری با لیزر کلیک بفرمایید.

مقایسه ماشینهای CNC

در جدول زیر ویژگیهای کلی هر نوع ماشین CNC از نظر دقت، سرعت، هزینه، پیچیدگی کار، کاربرد در قالبسازی و مواد قابل پردازش مقایسه شده است:

| نوع دستگاه | دقت | سرعت | هزینه | پیچیدگی کار | کاربرد در قالبسازی | مواد قابل پردازش |

|---|---|---|---|---|---|---|

| فرز CNC | بالا (تا ~۰٫۰۱ میلیمتر) | متوسط (تولید نسبتاً سریع) | متوسط (هزینه متوسط) | متوسط (برنامهنویسی و تنطیم زمانبر) | شکلدهی هستهها، حفرهها و شیارهای قالب (اندازهبرداریهای سهمحوره) | فولاد قالب، آلومینیوم، پلاستیک |

| تراش CNC | بالا (تا ~۰٫۰۱ میلیمتر) | بالا (برای اشکال استوانهای) | پایین (دستگاههای متداول) | کم (ساخت اشکال استوانهای ساده) | تولید پینها، شافتها و قطعات مدور قالب (هستههای گرد) | فولاد قالب، آلومینیوم |

| وایرکات (EDM) | بسیار بالا (تا ~۰٫۰۰۱ میلیمتر) | کم (نسبتاً کند) | بالا (دستگاه و مصرف مواد) | بالا (نیاز به تنظیم دقیق) | برش طرحهای پیچیده داخلی و حفرههای دقیق قالب | فولاد سختشده، آلیاژهای تندبر |

| سنگزنی CNC | بسیار بالا | کم (پرداخت نهایی آهسته) | بالا (هزینه سنگ، زمان) | بالا (تنظیم دستگاه سخت) | پرداخت نهایی و اصلاح سطوح قالب برای دقت ابعادی بالا | فولاد سخت، آلیاژهای تندبر |

| لیزر CNC | متوسط (نسبت به EDM) | بسیار بالا (برای ورق) | متوسط (دستگاه لیزر) | متوسط (آموزش دستگاه لازم) | برش ورقهای قالب، حکاکیهای سطحی سریع روی الگوهای اولیه | ورقهای فلزی نازک، چوب، پلاستیک |

مزایا و معایب انواع دستگاههای CNC در قالبسازی

- فرز CNC: مزایا: دقت بالا، سرعت نسبتاً خوب در برادهبرداری و انعطافپذیری بالا در ایجاد شکلهای متنوع هندسی. معایب: هزینهی ماشین و ابزار نسبتاً بالا، ضایعات برادهای و زمانبر بودن تنظیم اولیه برای قطعات حجیم.

- تراش CNC: مزایا: مناسب برای قطعات استوانهای با دقت و سرعت بالا، کاربری آسان در تولید پینها و شفتها. معایب: محدودیت در اشکال غیر استوانهای و دقت کمتر در ایجاد سطوح تخت یا پیچیده.

- وایرکات (EDM): مزایا: دقت فوقالعاده و توان برش طرحهای داخلی پیچیده در فولاد سخت شده. معایب: سرعت پایین ماشینکاری و هزینهی بالای مصرف سیم و شارژ دستگاه.

- سنگزنی CNC: مزایا: دقت سطحی بسیار بالا و بهبود نهایی کیفیت قالب. معایب: سرعت کار پایین، هزینهی بالای سنگهای ساینده و نیاز به زمان تنظیم زیاد برای هر قطعه.

- لیزر CNC: مزایا: امکان برش سریع اشکال دوبعدی روی ورق با ضایعات کم و بدون تماس مکانیکی. معایب: محدودیت در ضخامت فلز قابل برش و دقت کمتر در مقایسه با برادهبرداری مکانیکی.

به طور کلی، تمامی ماشینهای CNC به دلیل خودکارسازی، دقت بالا و تکرارپذیری بسیار خوب در قالبسازی مزیت دارند. با این حال، طرحهای بسیار پیچیده یا مقیاس بزرگ ممکن است اجرای CNC را دشوار کند و هزینههای اولیه بالا و نیاز به نیروی متخصص را میطلبد.

روند استفاده از CNC در قالبسازی

همانطور که نمودار زیر نشان میدهد، استفاده از فناوری CNC در صنایع مرتبط با قالبسازی روند افزایشی داشته است. به عنوان نمونه، گزارش شرکت Technavio رشد بازار جهانی ماشینآلات CNC را در سالهای ۲۰۲۰ تا ۲۰۲۴ حدود ۲۴.۹۱ میلیارد دلار (با نرخ رشد سالانه ~۹٪) نشان میدهد. همچنین پیشبینی شده است بازار جهانی قالبسازی تا سال ۲۰۳۳ با نرخ سالانه حدود ۹.۲٪ افزایش یابد. این روندها حاکی از افزایش سرمایهگذاری در تکنولوژیهای نوینی مانند CNC در فرآیند ساخت قالبها هستند.

نکاتی برای انتخاب دستگاه CNC مناسب برای قالبسازی

برای انتخاب دستگاه CNC مناسب جهت ساخت قالب باید نکات زیر را در نظر گرفت:

- دقت مورد نیاز: مقدار تلرانس و دقت ابعادی قطعه کار را مشخص کنید. برای تلرانسهای بسیار سختگیرانه، ممکن است نیاز به دستگاههایی مثل وایرکات یا سنگزنی باشد.

- نوع ماده و سختی: جنس قالب (مثل فولاد تندبر یا آلومینیوم) را در نظر بگیرید. برخی دستگاهها (مثل EDM) برای برش فولادهای سخت مناسب هستند، در حالی که فرز CNC برای آلومینیوم و فولاد معمولی کاراتر است.

- اندازه و مقیاس قالب: محدوده حرکتی محورها و ابعاد قابل پردازش دستگاه را بررسی کنید. برای قالبهای بزرگ یا قطعات با ابعاد زیاد، دستگاههای CNC بزرگ (مثلاً مرکز ماشینکاری ۵ محور) لازم است.

- ظرفیت تولید: اگر تیراژ تولید بالا است، سرعت دستگاه و زمان چرخه تولید اهمیت دارد. مثلاً در تولید حجم بالا ممکن است فرز یا تراش با اتوماسیون مناسبتر باشند.

- هزینه و بودجه: ظرفیت مالی پروژه را مدنظر قرار دهید. ماشینهای CNC پیشرفته (مانند ۵ محور یا EDM) هزینه اولیه بیشتری دارند. همچنین هزینه نگهداری و ابزارآلات را فراموش نکنید.

- فضای کار و امکانات: فضای فیزیکی کارگاه و امکانات جانبی (مانند خنککنها و تجهیزات ایمنی) باید با مشخصات دستگاه همخوانی داشته باشد.

- تخصص و آموزش اپراتورها: سطح مهارت نیروی انسانی موجود را ارزیابی کنید. برخی ماشینها نیاز به اپراتور بسیار ماهر و برنامهنویس CNC دارند.

نتیجهگیری

با در نظر گرفتن این فاکتورها و مقایسه ویژگی دستگاههای گوناگون، مهندسان مکانیک میتوانند دستگاه CNC مناسب قالبسازی را انتخاب کرده و بهرهوری تولید را به حداکثر برسانند.

در نهایت، استفاده ترکیبی از چند نوع دستگاه CNC میتواند به نتایج بهینه در تولید قالبها منجر شود. این مقاله تلاشی بود برای ارائه راهنمایی جامع جهت انتخاب ماشینهای CNC در صنعت قالبسازی.

محصولات مرتبط

-

فرز انگشتی بال نوز شعاع ۵ طول ۱۵۰

تومان3,961,000 -

فرز انگشتی بالنوز شعاع ۱/۵ طول۵۰

تومان459,000 -

فرز انگشتی بالنوز شعاع ۱۰ طول ۱۵۰

تومان14,195,000 -

فرز انگشتی بالنوز شعاع ۲ طول ۱۰۰

تومان634,000