ماشینکاری

آشنایی با ریخته گری و انواع آن

ریخته گری و انواع آن،مزایا،معایب و کاربردهای هرکدام

در این مقاله می خوانید:

- مقدمه

- ریختهگری ماسهای (Sand Casting)

- ریختهگری دقیق (Investment Casting)

- ریختهگری تحت فشار (Die Casting)

- ریختهگری مداوم (Continuous Casting)

- ریختهگری پوستهای (Shell Mold Casting)

- ریختهگری گریز از مرکز (Centrifugal Casting)

- ریختهگری قالب دائمی (Permanent Mold Casting)

- نتیجهگیری

مقدمه

ریختهگری یکی از مهمترین فرآیندهای ساخت قطعات فلزی است که با قالبگیری فلز مذاب شکلهای پیچیدهای تولید میکند. در این روش، فلز مذاب درون قالب (از ماسه، فلز یا مواد دیگر) ریخته میشود و پس از سرد شدن، قطعه نهایی حاصل میشود. تنوع روشهای ریختهگری باعث شده تا بر اساس نیازهای مختلف (ابعاد، دقت، حجم تولید و جنس آلیاژ)، روش مناسب انتخاب گردد. در این مقاله انواع روشهای رایج ریختهگری شامل ریختهگری ماسهای، دقیق (Investment Casting)، تحت فشار (Die Casting)، مداوم (Continuous Casting)، پوستهای، گریز از مرکز و قالب دائمی بررسی شده و برای هر روش تعاریف فنی، کاربردها، مزایا و معایب و چالشها توضیح داده میشود.

ریختهگری ماسهای (Sand Casting)

تعریف و توضیح فنی روش

ریختهگری ماسهای روشی متداول در صنعت است. در این روش از ماسه و گل بنتونیت بهعنوان ماده قالب استفاده میشود. ابتدا الگو قطعه با جنس چوب یا فلز ساخته میشود. سپس با پرکردن و کوبیدن ماسه در اطراف الگو، حفره قالب ایجاد میشود. پس از خارج کردن الگو، فلز مذاب درون قالب ریخته میشود. پس از سرد شدن، قالب شکسته شده و قطعه نهایی خارج میشود.

کاربردها در صنعت

- تولید قطعات بزرگ و سنگین مانند پوسته دیگ، بدنه پمپها و ساختار ماشینآلات در صنایع نفت، گاز، نیروگاهی و راهسازی.

- تولید قطعات خودرو مانند بلوک و سرسیلندر موتور، شاسی و قطعات سیستم تعلیق.

مزایا و معایب

- مزایا: هزینه پایین ساخت قالب و تجهیزات، انعطافپذیری در طراحی، قابلیت ساخت قطعات بزرگ و استفاده از اکثر فلزات متداول.

- معایب: دقت ابعادی و کیفیت سطح پایینتر نسبت به روشهای قالبی دیگر، نیاز به ماشینکاری پس از ریختگی، احتمال تخلخل و حفرههای گازی، و زمان طولانی آمادهسازی قالب.

چالشها و محدودیتها

- کنترل ابعاد نهایی به دلیل جمعشدگی و انقباض ناهمگن در حین خنک شدن.

- رفع عیوب سطحی مانند حفره و ترک سرد (cold shut) با طراحی دقیق سیستم راهگاه.

- مصرف زیاد زمان و نیروی کار برای آمادهسازی و شکستن قالب.

- محدودیت در تولید قطعات با دیوارههای بسیار نازک یا جزئیات ظریف.

ریختهگری دقیق (Investment Casting)

تعریف و توضیح فنی روش

ریختهگری دقیق فرآیندی است که با استفاده از قالب گمشده (Lost Wax) قطعات با دقت بالایی تولید میکند. ابتدا الگوی مومی قطعه ساخته شده و در چند لایه پوشش سرامیکی غوطهور میشود تا قالب سختی تشکیل شود. پس از خشک شدن قالب، مجموعه در کوره حرارت داده میشود تا موم داخل قالب ذوب و خارج شود. سپس فلز مذاب ریخته شده و پس از سرد شدن، پوسته سرامیکی شکسته شده و قطعات نهایی خارج میشوند.

کاربردها در صنعت

- تولید قطعات با هندسه پیچیده و دقت بالا در صنایع هوافضا و خودروسازی، مانند پرههای توربین و اجزای موتور.

- ساخت قطعات پزشکی و جراحی (ایمپلنتها، پروتزها) که نیاز به دقت ابعادی و سطح صاف دارند.

- تولید شیرآلات و قطعات صنعتی با کیفیت سطح بالا.

مزایا و معایب

- مزایا: دقت ابعادی بسیار بالا و کیفیت سطح عالی، امکان تولید اشکال پیچیده با حداقل نیاز به ماشینکاری پس از ریختگی، و امکان استفاده از آلیاژهای متنوع.

- معایب: هزینه و زمان بالای ساخت قالب سرامیکی، محدودیت در اندازه قطعات (معمولاً کوچک تا متوسط)، نیاز به تجهیزات و نیروی کار تخصصی، و ضایعات ناشی از پوسته سرامیکی.

چالشها و محدودیتها

- مقاومت پوسته سرامیکی در برابر شوک حرارتی حین ریختن فلز و خطر ترکخوردگی آن.

- کنترل ضخامت و کیفیت پوشش سرامیکی برای جلوگیری از عیوب قالب.

- صرف هزینه و زمان زیاد برای ساخت و بازیابی الگوهای مومی و پوستهها.

- عدم صرفه در حجمهای تولیدی بسیار بالا به علت پیچیدگی فرآیند.

ریختهگری تحت فشار (Die Casting)

تعریف و توضیح فنی روش

ریختهگری تحت فشار فرآیندی است که فلز مذاب (معمولاً آلومینیوم، روی یا منیزیم) با فشار بسیار بالا به داخل یک قالب فولادی دو تکه تزریق میشود. قالب مذکور توانایی تحمل فشار هیدرولیکی بالاست و فلز تزریق شده در مدت کوتاهی جامد میشود. این روش برای تولید حجم زیاد قطعات با دقت ابعادی بالا و کیفیت سطح خوب بسیار مناسب است. دو نوع اصلی این فرایند شامل سیستم محفظه گرم و محفظه سرد میباشند که بسته به نوع فلز و طراحی دستگاه استفاده میشوند.

کاربردها در صنعت

- تولید قطعات بدنه و اجزای خودرو مانند پوسته گیربکس، زیرسیلندر و قطعات تعلیق.

- ساخت قطعات الکترونیکی و لوازم خانگی مانند قاب دوربین دیجیتال و اجزای رایانه و تلفن همراه.

- تولید شیرآلات صنعتی، اتصالات گاز و قطعات مکانیکی کوچک.

مزایا و معایب

- مزایا: سرعت تولید بسیار بالا، دقت ابعادی عالی و کیفیت سطح صاف قطعات، تکرارپذیری خوب در تولید انبوه.

- معایب: هزینه بالای ساخت قالبهای فولادی، محدودیت در انتخاب فلزات (معمولاً آلیاژهای با سیالیت بالا)، احتمال ایجاد تخلخل گازی و نیاز به تجهیزات گران قیمت تزریق و خنککاری.

چالشها و محدودیتها

- کنترل عیوب ناشی از گازهای حبس شده در حین تزریق.

- طراحی دقیق سیستم راهگاه و تهویه برای تضمین کیفیت قطعه.

- سایش و خستگی قالب در اثر ضربات پیدرپی فلز مذاب.

- نیاز به خنککاری سریع و دقیق برای جلوگیری از اعوجاج قطعه.

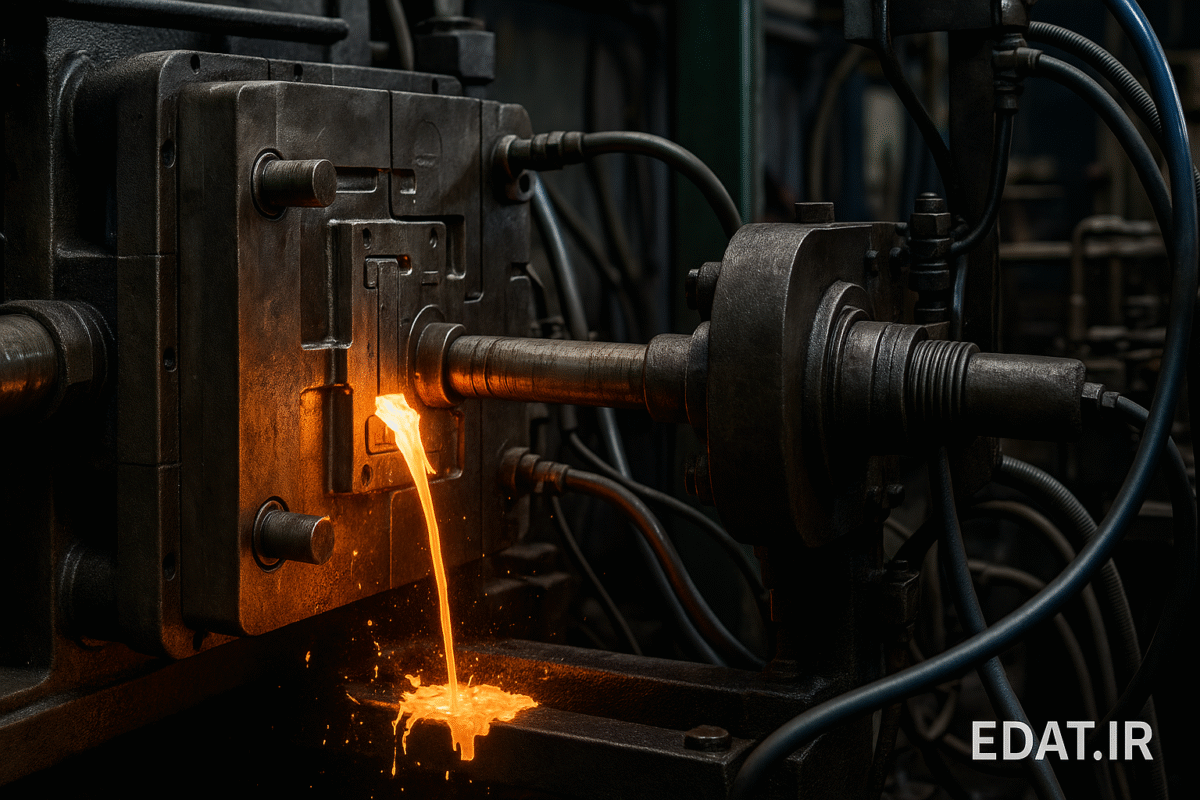

ریختهگری مداوم (Continuous Casting)

تعریف و توضیح فنی روش

ریختهگری مداوم فرایندی است که در آن فولاد مذاب بهطور پیوسته درون قالب خنکشونده ریخته میشود و همزمان قطعه نیمهتمام بلوم یا بیلت با طول زیاد و مقطع یکنواخت تشکیل میگردد. فلز مذاب ابتدا در مخزن تغذیه (تاندیش) ریخته شده و سپس با نرخ ثابت وارد قالب میشود. سطح بیرونی فلز با تماس قالب سرد، سریعاً جامد میشود و قسمت داخلی هنوز مذاب باقی میماند. خروجی این روش شمشهای فولادی با طول بسیار زیاد و مقطع مشخص است که پس از آن برای نورد یا اکستروژن آماده میشوند.

کاربردها در صنعت

- تولید شمشهای فولادی (بیلت و بلوم) برای نورد میلگرد، تیرآهن، ورق و مقاطع.

- ساخت ورق و کویل فولادی برای صنایع خودرو، ساخت و ساز و تولید لوازم خانگی.

- تولید شمشهای آلومینیومی برای اکستروژن و قطعات صنعتی.

- تهیه شمشهای مس و آلیاژهای مسی برای کاربردهای الکتریکی و ساختمانی.

مزایا و معایب

- مزایا: افزایش بازده تولید و کاهش هزینهها با حذف مراحل قالبگیری اضافی، یکنواختی بهتر خواص مکانیکی در طول قطعه، کاهش ضایعات مواد و مصرف انرژی کمتر.

- معایب: هزینه سرمایهای بسیار بالا برای تجهیزات تخصصی، انعطافپذیری کم در تغییر ابعاد قطعات، نیاز به کنترل دقیق دما و ترکیب شیمیایی مذاب، و محدودیت در اشکال قطعات (معمولاً مقاطع ساده).

چالشها و محدودیتها

- تنظیم دقیق ضخامت پوسته جامد شده برای جلوگیری از ریزش ناگهانی قطعه.

- جلوگیری از شکست ناگهانی قطعه (Breakout) با کنترل دمای قالب و سرعت کشش شمش.

- نگهداری منظم قالبهای خنککننده و تجهیزات هدایتکننده برای پایداری تولید.

- مدیریت عیوبی مانند ترکخوردگی ناگهانی و حفرات گازی در شمش.

ریختهگری پوستهای (Shell Mold Casting)

تعریف و توضیح فنی روش

ریختهگری پوستهای روشی مشابه ماسهای است با این تفاوت که از قالب پوستهای نازک تشکیل شده از ماسه رزینی استفاده میشود. ابتدا الگوی فلزی آماده میشود و ماسه پوششدار با رزین روی آن پاشیده و پخته میشود تا پوسته نازکی شکل گیرد. این عملیات ممکن است چند بار تکرار شود تا ضخامت قالب کافی حاصل گردد. پس از آماده شدن قالب، الگو خارج شده و دو نیمقالب ساخته شده به هم متصل میشوند. فلز مذاب درون قالب ریخته شده و پس از سرد شدن، قالب شکسته شده و قطعه نهایی خارج میشود.

کاربردها در صنعت

- ساخت قطعات کوچک و متوسط با دقت بالا در خودروسازی، مانند چرخدندهها و یاتاقانها.

- تولید قطعات پیچیده موتور و پمپ مانند سرسیلندر هوا و اجزای پمپ سوخت.

مزایا و معایب

- مزایا: دقت ابعادی بالا و کیفیت سطح بهتر نسبت به ریختهگری ماسهای، سرعت ساخت قالب بیشتر و قابلیت خودکار شدن در تولید انبوه، و نیاز کمتر به ماشینکاری پس از ریختگی.

- معایب: هزینه بالای ماسه صمغی و الگوهای گرمشونده، شکنندگی پوسته و مصرفی بودن قالب (عدم امکان استفاده مجدد)، محدودیت در ابعاد قطعه (معمولاً متوسط به کوچک)، و تولید بخارات آلی در حین پخت.

چالشها و محدودیتها

- کنترل دقیق دما و زمان پخت پوسته برای جلوگیری از ترکخوردگی.

- یکنواختی ترکیب ماسه رزینی و کیفیت فرایند برای جلوگیری از عیب در قالب.

- صرفه اقتصادی بالا تنها در تیراژهای بزرگ به دلیل هزینه تجهیزات.

- مدیریت پسماندهای شیمیایی ناشی از رزینها.

ریختهگری گریز از مرکز (Centrifugal Casting)

تعریف و توضیح فنی روش

در ریختهگری گریز از مرکز، قالب استوانهای با سرعت بالا میچرخد و فلز مذاب در مرکز آن ریخته میشود. نیروی گریز از مرکز باعث میشود که فلز مذاب بهطور یکنواخت روی دیواره داخلی قالب پخش شده و از بیرون به داخل جامد شود. این روش به دو صورت دورانی (برای تولید لولهها و اشکال حلقوی) و نیمهدورانی (برای قطعات توخالی یا توپر استوانهای) کاربرد دارد. مزیت اصلی این روش نیاز نداشتن به سیستم راهگاه پیچیده و ضایعات بسیار کم است؛ قطعات تولیدی عموماً دارای چگالی بالا و دانهبندی ریز هستند.

کاربردها در صنعت

- تولید لولهها و تیوبهای فلزی در صنایع آب، گاز و نفت (مثلاً لولههای چدنی و فولادی).

- ساخت سیلندر پیستون و بوشهای استوانهای موتورهای احتراق داخلی.

- ریختهگری غلطکها و رولهای نورد فولادی و قطعات دوار سنگین.

مزایا و معایب

- مزایا: تولید قطعات استوانهای با چگالی بالا و دانهبندی ریز، نیاز کمتر به سیستم راهگاه (ضایعات کم) و قابلیت تولید دیوارههای نازک.

- معایب: محدودیت در اشکال (فقط قطعات متقارن چرخشی)، نیاز به تجهیزات چرخشی ویژه، احتمال ایجاد تخلخل در مرکز قطعه و عدم امکان تولید قطعات غیرمحوری.

چالشها و محدودیتها

- تنظیم دقیق سرعت چرخش قالب و مقدار فلز برای دستیابی به ضخامت مطلوب دیواره بدون ایجاد تخلخل.

- کنترل دمای قالب و شرایط خنککاری برای جلوگیری از ترکخوردگی.

- ساخت قالبهای مقاوم در برابر نیروهای گریز از مرکز.

- محدودیت در نسبت ابعاد قطعه (نسبت قطر به طول) برای حفظ پایداری حین چرخش.

ریختهگری قالب دائمی (Permanent Mold Casting)

تعریف و توضیح فنی روش

ریختهگری قالب دائمی از قالبهای فلزی چندبار مصرف (مثلاً فولادی یا چدنی) استفاده میکند. این قالبها مانند قالبهای تزریقی هستند اما برای ریختن فلزات مذاب (عمدتاً آلومینیوم، منیزیم و روی) بهکار میروند. قالب معمولاً دو یا چند تکه بوده و بعد از هر ریختگی باز و بسته میشود. فرآیند به طور معمول گرانشی است؛ یعنی فلز مذاب از بالا درون قالب ریخته شده و پس از خنک شدن جامد میشود. طراحی قالب دائمی این امکان را میدهد که قطعات متعددی با دقت بالا و کیفیت یکسان تولید شوند.

کاربردها در صنعت

- تولید انبوه قطعات آلومینیومی خودرو مانند دیسک چرخ، پوسته چراغ و قاب ابزار.

- ساخت پیستونهای آلومینیومی برای موتورهای بنزینی و قطعات برنجی برای موتورهای دیزلی.

- تولید قطعات صنعتی آلومینیومی مانند قابهای دریچه و قطعات انتقال نیرو.

مزایا و معایب

- مزایا: دقت ابعادی خوب و کیفیت سطح مناسب (بالاتر از ماسهای)، امکان تولید تعداد زیاد قطعات بدون ساخت مجدد قالب، مصرف کمتر مواد پرت و چرخه کوتاهتر نسبت به روشهای سنتی.

- معایب: هزینه بالای ساخت و نگهداری قالبهای فلزی، محدودیت در پیچیدگی هندسی قطعات (معمولاً دیوارههای عمودی یا شیب اندک)، عدم امکان ریختن فلزات آهنی و فولادی (محدود به آلیاژهای ذوب پایین)، و نیاز به روانکننده قالب برای جداسازی قطعه.

چالشها و محدودیتها

- مدیریت حرارت و خنککاری قالب برای جلوگیری از ترکخوردگی و انبساط بیش از حد.

- سایش قالب در اثر تماس مکرر با فلز مذاب و شوکهای حرارتی.

- طراحی سیستم راهگاه و تهویه بهینه برای کاهش عیوبی مانند تخلخل.

- صرفه اقتصادی فرآیند در تیراژ بالا به دلیل هزینه سرمایهای قالب.

نتیجهگیری

ریختهگری فرآیندی در تولید قطعات فلزی است که با روشهای مختلف میتواند نیازهای صنعتی را برآورده سازد. هر روش مزایا و محدودیتهای خاص خود را دارد و انتخاب روش مناسب به جنس آلیاژ، هندسه و اندازه قطعه، دقت مورد نیاز و حجم تولید بستگی دارد. مهندسان با درک کامل کاربردها، مزایا و چالشهای هر روش میتوانند فرآیند بهینه را برای نیازهای تولید خود انتخاب کنند.

محصولات مرتبط

-

الماس APMT1604PDER H2

تومان175,000 -

الماس APMT1604PDER-FM

تومان299,000 -

الماس APMT1604PDER-H2

تومان175,000 -

الماس DNMG1506 OP1315

تومان359,000