ماشینکاری

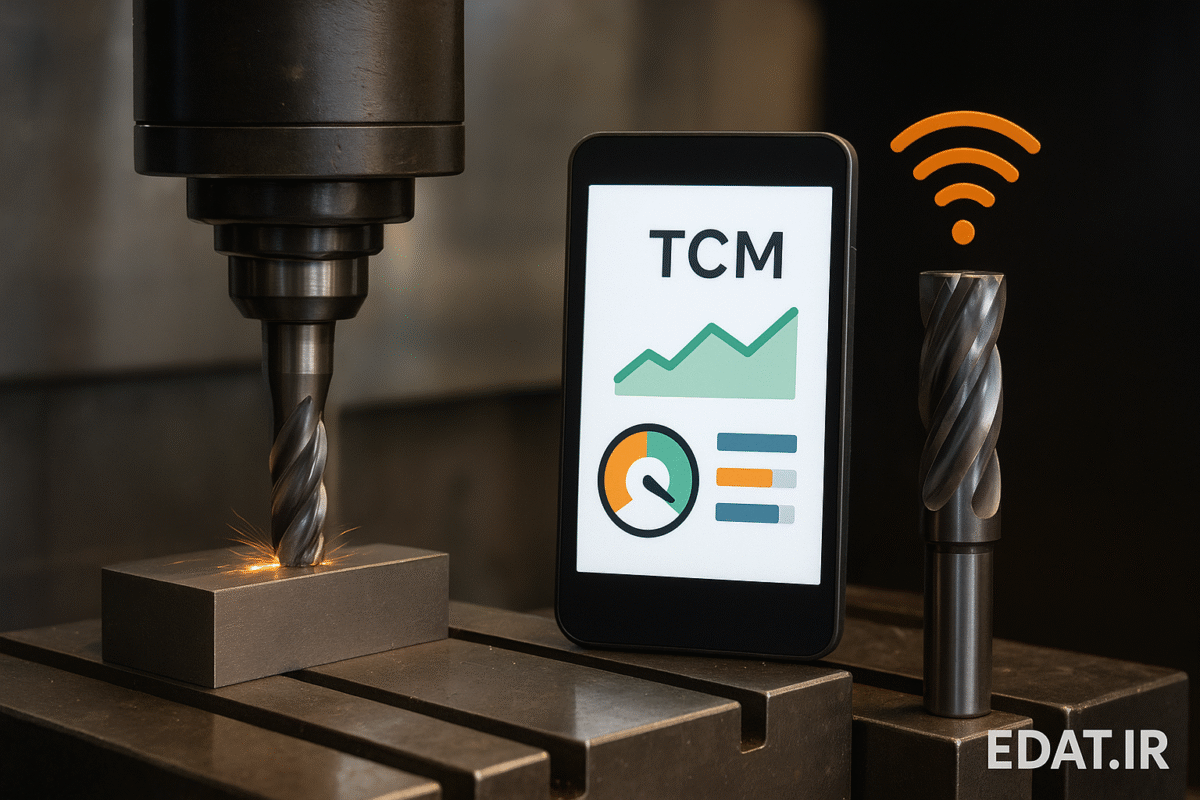

جایگاه پایش هوشمند وضعیت ابزار یا TCM در ماشینکاری!

پایش هوشمند وضعیت ابزار (TCM): انقلابی در ماشینکاری CNC با تحلیل لرزش و صوت

در این مقاله می خوانید:

- مقدمه: ضرورتی غیرقابل انکار در دنیای تولید دقیق

- چرا پایش وضعیت ابزار (TCM) در CNC حیاتی است؟

- روشهای سنتی TCM و محدودیتهای آنها

- سیگنالهای لرزشی: پنجرهای به دنیای دینامیک برش

- سیگنالهای صوتی (AE): شنیدن صدای برش

- ادغام سیگنالها و تحلیل هوشمند: مغز سیستم TCM

- پیادهسازی عملی و چالشها

- آینده پایش هوشمند وضعیت ابزار

- جمعبندی: هوشمندی در خدمت بهرهوری و کیفیت

مقدمه: ضرورتی غیرقابل انکار در دنیای تولید دقیق

اگر شما هم از متخصصان حوزه ماشینکاری هستید، حتماً با چالشهای ابزار فرسوده، شکست ناگهانی ابزار (Tool Breakage)، افت کیفیت سطح و توقفهای پرهزینه تولید آشنا هستید. پایش وضعیت ابزار (Tool Condition Monitoring – TCM) دیگر یک گزینه لوکس نیست، یک ضرورت استراتژیک برای حفظ رقابتپذیری، بهینهسازی هزینهها و تضمین کیفیت محصول نهایی است. در این میان، سیگنالهای لرزشی و صوتی، به عنوان دو منبع اطلاعاتی غنی، غیرمخرب و نسبتاً مقرونبهصرفه، قلب تپنده سیستمهای TCM هوشمند در دهه اخیر بودهاند. این مقاله جامع، شما را به عمق این فناوری میبرد و نشان میدهد چگونه تحلیل هوشمند این سیگنالها، انقلابی در مدیریت ابزار و فرآیند ماشینکاری ایجاد کرده است.

چرا پایش وضعیت ابزار (TCM) در CNC حیاتی است؟

- کاهش هزینههای سنگین: شکست ناگهانی ابزار نه تنها هزینه تعویض ابزار، بلکه هزینه توقف خط تولید، خرابی احتمالی قطعه کار، و حتی آسیب به اسپیندل را به همراه دارد. TCM از این وقایع پیشگیری میکند.

- بهینهسازی زمان ماشینکاری: تعویض ابزار بر اساس زمان ثابت (Time-Based) اغلب منجر به تعویض زودهنگام (هدررفت عمر مفید) یا دیرهنگام (خطر شکست) میشود. TCM امکان تعویض به موقع (Condition-Based) را فراهم میسازد.

- تضمین کیفیت سطح و دقت ابعادی: ابزار فرسوده مستقیماً بر یکنواختی سطح، دقت ابعادی و تحملهای هندسی قطعه کار تأثیر منفی میگذارد. TCM از افت کیفیت ناخواسته جلوگیری میکند.

- افزایش بهرهوری (OEE): کاهش توقفهای برنامهریزی نشده (تعویض اضطراری ابزار) و برنامهریزی شده (تعویض پیشگیرانه بیجهت)، مستقیماً زمان کار مفید دستگاه و بهرهوری کلی را افزایش میدهد.

- حفاظت از ماشینآلات: فرسایش شدید یا شکست ابزار میتواند نیروهای اضافی و ارتعاشات مخرب به اسپیندل و ساختار ماشین وارد کند. TCM به عنوان یک سیستم هشدار اولیه عمل میکند.

روشهای سنتی TCM و محدودیتهای آنها

- پایش نیروی برش (Cutting Force): بسیار دقیق و مستقیم مرتبط با وضعیت ابزار. اما نیاز به حسگرهای پیزوالکتریک گرانقیمت (مانند Dynamometer) و نصب پیچیده دارد که اغلب برای محیطهای تولید انبوه عملی نیست.

- پایش جریان اسپیندل/موتور: غیرمخرب و نسبتاً ساده. اما حساسیت کمتری به تغییرات ظریف وضعیت ابزار دارد و به شدت تحت تأثیر تغییرات بارگذاری دیگر اجزای ماشین (مثلاً حرکت محورها) قرار میگیرد.

- پایش دمای برش: چالشبرانگیز در اندازهگیری مستقیم و اغلب با تأخیر همراه است.

- بازرسی بصری/لمسی: ذهنی، زمانبر، نیازمند توقف ماشین و غیرقابل اتوماسیون.

سیگنالهای لرزشی: پنجرهای به دنیای دینامیک برش

ارتعاشات تولید شده در حین ماشینکاری، منعکسکننده مستقیم دینامیک فرآیند برش و تعامل ابزار-قطعه کار-ماشین هستند. فرسایش یا آسیب ابزار، این الگوهای ارتعاشی را به طور مشخصی تغییر میدهد.

- مکانیسم ارتباط لرزش با وضعیت ابزار

- ابزار تیز: لرزش عمدتاً در فرکانسهای مشخص مرتبط با سرعت اسپیندل، تعداد پرهها و فرکانسهای طبیعی سیستم (ماشین-فیکسچر-قطعه کار) متمرکز است. دامنه ارتعاشات معمولاً پایینتر و پایدارتر است.

- ابزار فرسوده (سایش جانبی، دهانه دهانه، Crater Wear): افزایش اصطکاک، تغییر هندسه لبه برنده و ناپایداری برش، منجر به افزایش دامنه کلی ارتعاشات، ظهور هارمونیکهای جدید و افزایش انرژی در باندهای فرکانسی خاص (معمولاً بالاتر) میشود. نویز پسزمینه نیز افزایش مییابد.

- ابزار شکسته/ترکدار: تغییر ناگهانی و شدید در الگوی ارتعاش، ظهور پالسهای ضربهای (Impacts) با انرژی بالا، افزایش شدید دامنه در لحظه شکست.

- حسگرهای لرزشی: قلب سیستم

- شتابسنجها (Accelerometers): رایجترین و مقرونبهصرفهترین حسگر. انواع پیزوالکتریک (Piezoelectric – IEPE) با دامنه دینامیکی بالا و پاسخ فرکانسی وسیع (معمولاً تا ۵-۱۰ کیلوهرتز و بالاتر) ترجیح داده میشوند. محل نصب (اسپیندل، نگهدارنده ابزار، ساختار ماشین نزدیک به نقطه برش) حیاتی است.

- حسگرهای سرعت (Velocity Sensors): کمتر رایج در TCM.

- حسگرهای جابجایی (Displacement Sensors): برای فرکانسهای بسیار پایین.

- پارامترهای کلیدی استخراج شده از سیگنال لرزش

تحلیل سیگنال لرزش به دو حوزه اصلی تقسیم میشود:- تحلیل در حوزه زمان (Time Domain):

- مقدار RMS (Root Mean Square): شاخص خوبی از سطح انرژی کلی ارتعاش. افزایش RMS اغلب نشانه فرسایش یا آسیب است.

- مقدار پیک (Peak Value): برای تشخیص ضربههای ناگهانی ناشی از ترک یا شکست مفید است.

- Crest Factor (نسبت پیک به RMS): افزایش آن میتواند نشانه شروع آسیب یا وجود ضربهها باشد.

- Kurtosis: معیاری از “تیزی” توزیع سیگنال. افزایش کورتوزیس اغلب نشانه وجود پالسهای ضربهای (حتی کوچک) است.

- تحلیل در حوزه فرکانس (Frequency Domain) – (FFT, PSD):

- طیف توان (Power Spectral Density – PSD): توزیع انرژی سیگنال در باندهای فرکانسی. تغییرات در طیف (ظهور هارمونیکهای جدید، افزایش انرژی در باندهای خاص، گسترش پهنای باند) شاخصهای بسیار حساسی از تغییر وضعیت ابزار هستند.

- ردیابی هارمونیکهای خاص: مرتبط با سرعت اسپیندل، تعداد پرهها یا فرکانسهای طبیعی.

- تحلیل انولوب (Envelope Analysis): تکنیک قدرتمند برای تشخیص آسیبهای ضربهای (مثل ترک یا شکست لبه) در حضور نویز. سیگنال پوش (انولوب) فرکانسهای ضربهای را که اغلب مرتبط با فرکانسهای طبیعی سیستم هستند، آشکار میسازد.

- تحلیل در حوزه زمان (Time Domain):

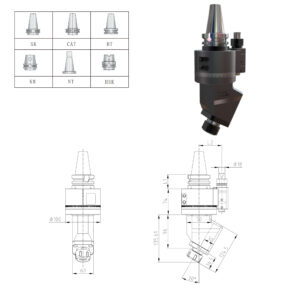

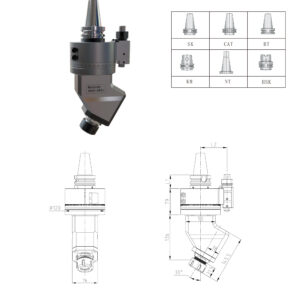

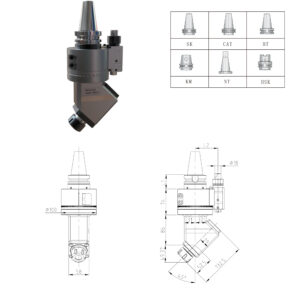

برای مشاهده انواع انگل هد در فروشگاه ابزار ادات،بر روی کلمه خرید انگل هد کلیک بفرمایید.

سیگنالهای صوتی (AE): شنیدن صدای برش

سیگنالهای صوتی (Acoustic Emission – AE) امواج کشسان با فرکانس بسیار بالا (معمولاً ۵۰ کیلوهرتز تا ۱ مگاهرتز) هستند که در اثر تغییرات سریع و موضعی در ماده (مانند تغییر شکل پلاستیک، ترکخوردگی، اصطکاک شدید) تولید میشوند. در ماشینکاری، منبع اصلی AE فرآیند تغییر شکل پلاستیک و برش ماده قطعه کار است.

- مکانیسم ارتباط AE با وضعیت ابزار

- ابزار تیز: سیگنال AE نسبتاً پایدار با دامنه متوسط و محتوای فرکانسی مشخص.

- ابزار فرسوده: افزایش قابل توجه دامنه سیگنال AE (RMS AE) و نرخ رویداد AE (Count Rate) به دلیل افزایش اصطکاک و تغییرات شدیدتر در فرآیند تغییر شکل. تغییرات در طیف فرکانسی AE نیز مشاهده میشود.

- ابزار شکسته/ترکدار: تولید پالسهای AE با دامنه بسیار بالا (Energy, ASL) و مشخصات زمانی خاص (Rise Time, Duration) در لحظه شکست یا گسترش ترک. AE اغلب اولین نشانه آسیبهای بسیار کوچک (میکروترکها) را قبل از تغییرات محسوس در لرزش یا نیرو تشخیص میدهد.

- حسگرهای صوتی (AE Sensors): گوش حساس سیستم

حسگرهای پیزوالکتریک مخصوص که برای محدوده فرکانسی بالا بهینه شدهاند. حساسیت بالا و پاسخ فرکانسی وسیع کلیدی است. محل نصب (مستقیم روی اسپیندل یا نزدیک آن با استفاده از Waveguides) برای انتقال بهینه امواج AE بسیار مهم است. نیاز به پیشتقویت کننده (Preamp) با نویز پایین دارند. - پارامترهای کلیدی استخراج شده از سیگنال AE

- پارامترهای مبتنی بر آستانه (Threshold-Based Parameters):

- Counts/Rate: تعداد دفعاتی که سیگنال AE از یک آستانه مشخص عبور میکند. افزایش نرخ نشانه فعالیت بیشتر (فرسایش، ترک).

- Energy (MARSE – Measured Area under the Rectified Signal Envelope): معیاری از انرژی کل رویداد AE. افزایش انرژی نشانه وقایع بزرگتر (شکست).

- Amplitude (ASL – Amplitude Signal Level): حداکثر دامنه پالس AE. نشانه شدت منبع.

- Duration, Rise Time: مشخصات زمانی پالسها.

- تحلیل پارامتری (Parametric Analysis): استفاده از چندین پارامتر فوق به صورت ترکیبی برای تشخیص بهتر.

- تحلیل طیفی (Spectral Analysis): تحلیل FFT یا PSD سیگنال AE خام. تغییرات در پیکهای غالب یا توزیع انرژی طیفی میتواند نشانه تغییر وضعیت ابزار باشد.

- پارامترهای مبتنی بر آستانه (Threshold-Based Parameters):

برای مشاهده انواع فرزهای انگشتی سرتخت و بالنوز در فروشگاه ابزار ادات، بر روی خرید فرز انگشتی کلیک بفرمایید.

ادغام سیگنالها و تحلیل هوشمند: مغز سیستم TCM

قدرت واقعی سیستمهای مدرن TCM در ادغام دادههای لرزش و صوت و استفاده از الگوریتمهای هوش مصنوعی و یادگیری ماشین (ML) برای تفسیر این دادهها نهفته است. مراحل کلیدی آن نیز عبارتند از:

- پیشپردازش سیگنال (Signal Preprocessing):

- فیلتراسیون: حذف نویزهای خارج از باند مورد نظر (مثلاً فرکانسهای پایین ناشی از حرکت محورها).

- نمونهبرداری (Sampling): با نرخ کافی (طبق قضیه نایکوئیست) – برای AE نیاز به نرخ نمونهبرداری بسیار بالا (MHz) است.

- تبدیل سیگنال: محاسبه FFT, PSD, Envelope.

- استخراج ویژگی (Feature Extraction):

تبدیل سیگنالهای پیچیده به مجموعهای از ویژگیهای عددی معنادار (Feature Vector). این ویژگیها میتوانند شامل تمام پارامترهای حوزه زمان و فرکانس ذکر شده در بالا برای هر دو سیگنال لرزش و AE باشند (مثلاً RMS لرزش، RMS AE، انرژی در باند فرکانسی X، دامنه پیک در فرکانس Y، کورتوزیس، نرخ رویداد AE و …). - انتخاب ویژگی (Feature Selection):

شناسایی زیرمجموعهای از ویژگیها که بیشترین اطلاعات را درباره وضعیت ابزار دارند و کمترین همپوشانی (Redundancy) را نشان میدهند. تکنیکهایی مانند PCA (تحلیل مؤلفههای اصلی)، LDA (تجزیه و تحلیل تشخیصی خطی) یا روشهای مبتنی بر درخت تصمیم استفاده میشود. این مرحله برای کاهش ابعاد و بهبود عملکرد مدل حیاتی است. - طبقهبندی/رگرسیون (Classification/Regression) با ML:

- طبقهبندی (Classification): تشخیص حالت ابزار به کلاسهای مجزا مانند: “تیز”، “فرسوده متوسط”، “فرسوده شدید”، “شکسته”. الگوریتمهای محبوب:

- ماشین بردار پشتیبان (SVM): قدرتمند برای دادههای با ابعاد بالا.

- درخت تصمیم (Decision Trees) و جنگل تصادفی (Random Forest): تفسیرپذیری نسبتاً خوب.

- شبکههای عصبی مصنوعی (ANN) و یادگیری عمیق (Deep Learning – CNN, RNN): برای دادههای بسیار پیچیده و خام (مثل تصاویر طیف یا سیگنالهای خام) بسیار قدرتمند، اما نیاز به داده آموزشی بسیار زیاد دارد.

- رگرسیون (Regression): تخمین مستقیم کمیتهای مرتبط با وضعیت ابزار، مانند میزان سایش پشتی (Flank Wear – VB) یا زمان باقیمانده تا شکست (Remaining Useful Life – RUL). الگوریتمهای محبوب: رگرسیون خطی، SVR (رگرسیون بردار پشتیبان)، شبکههای عصبی.

- طبقهبندی (Classification): تشخیص حالت ابزار به کلاسهای مجزا مانند: “تیز”، “فرسوده متوسط”، “فرسوده شدید”، “شکسته”. الگوریتمهای محبوب:

- ادغام اطلاعات (Data Fusion):

ترکیب تصمیمگیریها یا ویژگیهای استخراج شده از هر دو سنسور لرزش و AE (و گاهی دیگر سنسورها) برای رسیدن به تشخیصی قابل اطمینانتر، دقیقتر و سریعتر از استفاده از یک سنسور به تنهایی. تکنیکهایی مانند Fusion در سطح ویژگی (Feature-Level) یا سطح تصمیم (Decision-Level) به کار میروند.

پیادهسازی عملی و چالشها

- کالیبراسیون و تنظیم آستانهها: سیستم نیاز به تنظیم اولیه بر اساس ابزار، ماده قطعه کار و پارامترهای برش خاص دارد. تعیین آستانههای هشدار و آلارم حیاتی است.

- نصب بهینه حسگرها: دسترسی به نقاط ایدهآل (نزدیک اسپیندل) چالشبرانگیز است. استفاده از Waveguides برای AE و Mounting Padهای مخصوص برای شتابسنج ضروری است. اتصالات محکم و کابلکشی صحیح برای جلوگیری از نویز.

- نویز محیطی: منابع نویز دیگر در کارگاه (ماشینهای مجاور، سیستمهای خنککننده، …) باید شناسایی و تا حد امکان حذف یا فیلتر شوند. سیستمهای پیشرفته از تکنیکهای تشخیص الگو برای تمایز بین سیگنال برش و نویز استفاده میکنند.

- تنوع فرآیند و مواد: سیستم باید قابلیت تطبیق با ابزارهای مختلف، مواد قطعه کار متفاوت (فولاد، تیتانیوم، سوپرآلیاژها، کامپوزیتها) و پارامترهای برش متغیر را داشته باشد. دادههای آموزشی کافی و متنوع برای آموزش مدلهای ML ضروری است.

- هزینه اولیه: هزینه حسگرها (به ویژه AE)، سیستمهای اکتساب داده با نرخ نمونهبرداری بالا و زیرساخت محاسباتی (برای تحلیل ML سنگین) میتواند قابل توجه باشد، هرچند ROI قوی دارد.

- یکپارچهسازی با کنترلر CNC و سیستمهای MES: سیستم TCM ایدهآل باید بتواند به کنترلر CNC هشدار دهد یا مستقیماً فرمان توقف/تعویض ابزار بدهد و دادهها را به سیستمهای مدیریت تولید (MES) ارسال کند.

برای مشاهده انواع الماس های صنعتی در فروشگاه ابزار ادات،بر روی خرید الماس صنعتی کلیک بفرمایید.

آینده پایش هوشمند وضعیت ابزار

- ادغام سنسورهای بیشتر: ترکیب با دادههای نیرو (با استفاده از حسگرهای ارزانتر یا تخمینگرها)، دما، و حتی تصاویر بینایی ماشین.

- یادگیری عمیق (Deep Learning) پیشرفته: استفاده مستقیم از دادههای خام یا طیفها بدون نیاز به استخراج دستی ویژگی (End-to-End Learning). شبکههای کانولوشنال (CNN) برای تحلیل طیفها و شبکههای بازگشتی (RNN/LSTM) برای تحلیل سریهای زمانی سیگنال.

- یادگیری انتقال (Transfer Learning): استفاده از دانش آموخته شده روی یک فرآیند/مواد برای بهبود یادگیری روی فرآیند/مواد جدید با داده آموزشی کمتر.

- سیستمهای تطبیقی (Adaptive Systems): سیستمهای TCM که نه تنها وضعیت را تشخیص میدهند، بلکه به صورت بلادرنگ پارامترهای برش (سرعت، پیشروی) را برای جبران فرسایش یا بهینهسازی فرآیند تنظیم کنند.

- محاسبات لبه (Edge Computing): انجام پردازش سیگنال و اجرای مدلهای ML سادهتر مستقیماً روی دستگاههای محاسباتی نصب شده روی ماشین (Edge Devices) برای کاهش تاخیر و وابستگی به ابر.

- اینترنت اشیاء صنعتی (IIoT) و ابر (Cloud): جمعآوری داده از چندین ماشین در کارخانه یا حتی چندین کارخانه برای آموزش مدلهای بسیار قویتر و آنالیزهای کلان داده (Big Data Analytics) برای پیشبینی و بهینهسازی در سطح سیستم.

جمعبندی: هوشمندی در خدمت بهرهوری و کیفیت

بررسی هوشمند وضعیت ابزار با استفاده از سیگنالهای لرزشی و صوتی، یک فناوری تحولآفرین در صنعت ماشینکاری CNC است. با بهرهگیری از حسگرهای کارآمد، پیشپردازش هوشمند سیگنال و قدرت بینظیر الگوریتمهای یادگیری ماشین، این سیستمها قادرند وضعیت ابزار را با دقت بالا، به صورت بلادرنگ و غیرمخرب تشخیص دهند.

استفاده از این دو سیگنال به صورت تکمیلی (لرزش برای انرژی کلی و دینامیک برش، AE برای تشخیص زودهنگام آسیبهای موضعی و ضربهای) کلید دستیابی به قابلیت اطمینان بالا است. با وجود چالشهای پیادهسازی، بازگشت سرمایه (ROI) قابل توجه این سیستمها از طریق کاهش ضایعات، افزایش بهرهوری، جلوگیری از خرابیهای پرهزینه و تضمین کیفیت ثابت، آنها را به جزئی ضروری از خطوط تولید مدرن و هوشمند تبدیل کرده است.

همانطور که الگوریتمهای هوش مصنوعی قدرتمندتر میشوند و حسگرها و سختافزارهای پردازشی ارزانتر و کارآمدتر در دسترس قرار میگیرند، شاهد گسترش بیشتر و عمیقتر این فناوری در کارگاههای تولیدی خواهیم بود. آینده متعلق به سیستمهای TCM یکپارچه، خودآموز و البته تطبیقی است که نه تنها از ماشینها محافظت میکنند، بلکه فرآیند ماشینکاری را به سمت حداکثر بهرهوری و کیفیت هدایت مینمایند. پایش هوشمند ابزار، دیگر یک گزینه نیست، یک استراتژی برنده است.

محصولات مرتبط

-

انگل هد AG30-ER25

تومان280,989,000 -

انگل هد AG30-ER32

تومان367,416,000 -

انگل هد AG45-ER25

تومان259,484,000 -

انگل هد AG60-ER25

تومان293,973,000