اثر میدانهای مغناطیسی بر رفتار روانکار در ماشینکاری و کاهش اصطکاک (Magnetohydrodynamic Lubrication)

در این مقاله می خوانید:

- مقدمه

- مبانی تئوری روانکاری مغناطوهیدرودینامیک (MHD)

- مکانیسمهای اثر میدان مغناطیسی بر روانکارها

- کاربردهای عملی در صنعت ماشینکاری

- مزایا و چالشهای فناوری MHD

- جمعبندی و آیندهنگاری

مقدمه

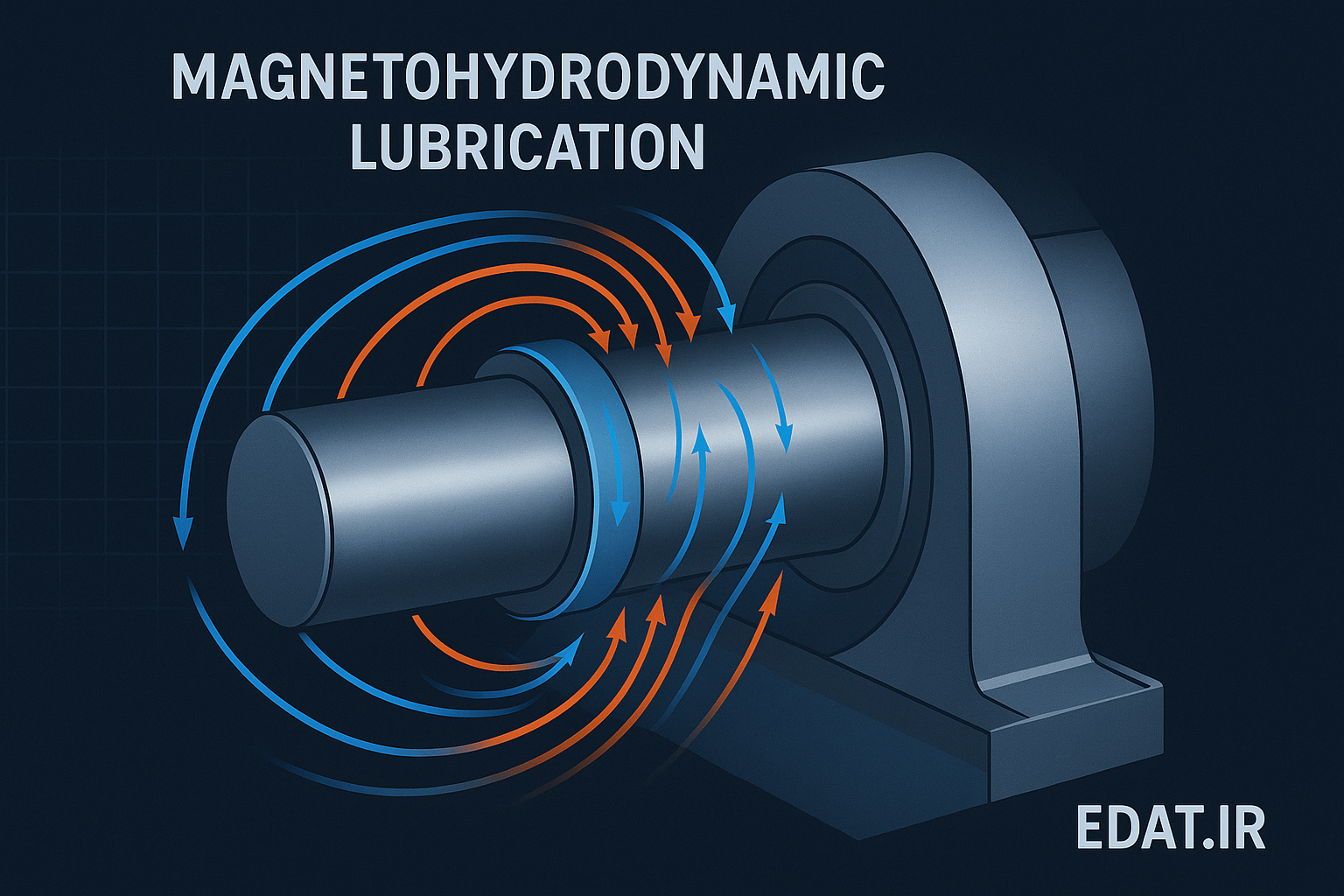

صنعت ماشینکاری همواره در پی یافتن راهحلهای نوین برای کاهش اصطکاک، سایش و افزایش بازدهی فرآیندهای برش و شکلدهی مواد است. در این میان، روانکاری (Lubrication) نقش حیاتی در بهبود عملکرد قطعات متحرک، افزایش طول عمر ابزار و کاهش مصرف انرژی ایفا میکند. اما آیا میتوان با استفاده از یک میدان خارجی، خواص روانکار را به صورت دینامیک و هوشمند بهبود بخشید؟ پاسخ این سؤال در فناوری پیشرفتهای به نام “روانکاری مغناطوهیدرودینامیک” (Magnetohydrodynamic Lubrication) یا MHD نهفته است.

در این مقاله، به بررسی عمیق و تخصصی اثر میدانهای مغناطیسی بر رفتار سیالات روانکار در ماشینکاری میپردازیم. ما در اینجا، مبانی فیزیکی، مکانیسمهای کنترلی، کاربردهای عملی و چالشهای پیشروی این فناوری نوظهور را برای شما متخصصان و پژوهشگران عزیز تشریح خواهیم کرد. همراه ما باشید تا ببینیم چگونه میتوان با اهرم مغناطیس، انقلابی در دنیای روانکارها به پا کرد.

مبانی تئوری روانکاری مغناطوهیدرودینامیک (MHD)

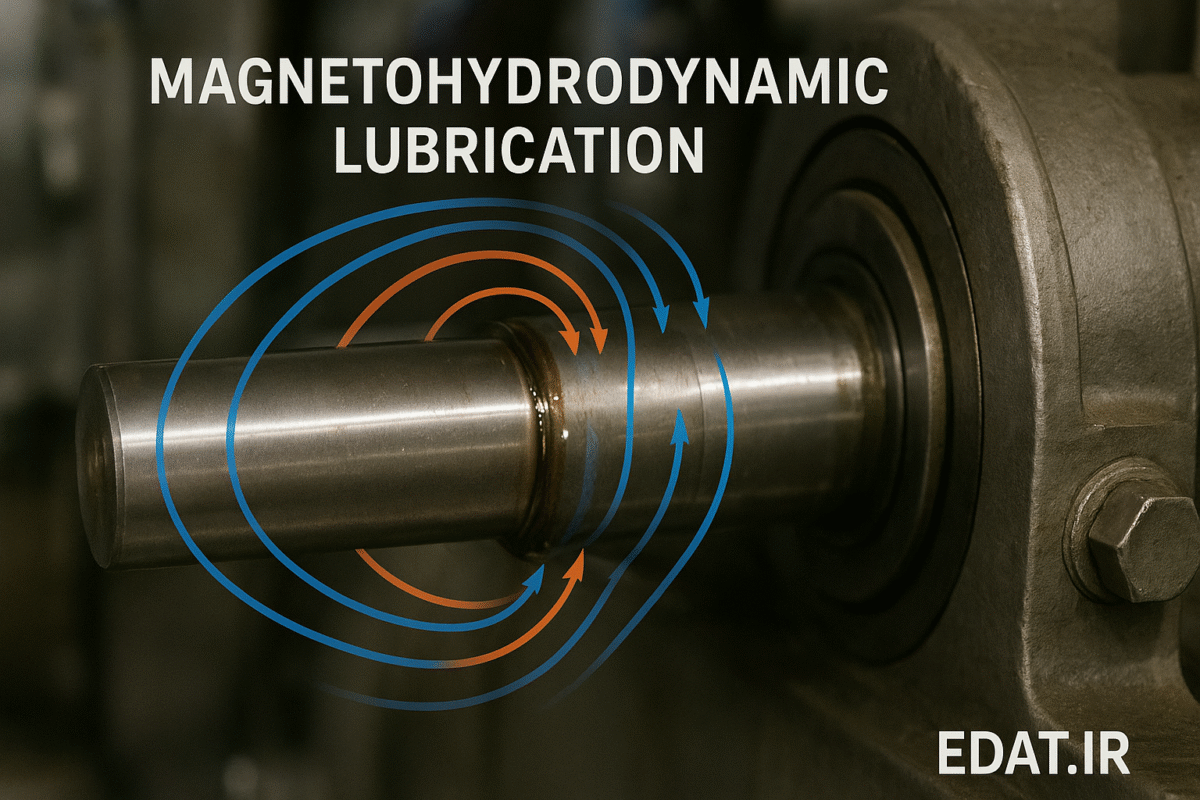

مغناطوهیدرودینامیک (Magnetohydrodynamics) شاخهای از علم فیزیک است که به مطالعه رفتار و تعامل سیالات هادی الکتریسیته (مانند پلاسما، فلزات مذاب و یا حتی برخی روغنهای حاوی افزودنیهای فلزی) در حضور میدانهای مغناطیسی میپردازد. هنگامی که این اصول در یک سیستم روانکاری اعمال میشود، به آن روانکاری MHD گفته می شود.

اساس کار این فناوری بر پایه معادلات ناویر-استوکس (Navier-Stokes) و معادلات ماکسول (Maxwell’s equations) استوار است. هنگامی که یک سیال هادی (حتی با هدایت الکتریکی نسبتاً پایین) در معرض یک میدان مغناطیسی عمود بر جهت جریان قرار میگیرد، طبق قانون القای فارادی، نیروهای لورنتس (Lorentz forces) درون سیال ایجاد میشوند. این نیروها میتوانند الگوهای جریان، توزیع فشار، ویسکوزیته ظاهری و در نهایت پایداری لایه روانکار (Lubricant Film Stability) را به طور اساسی تغییر دهند.

معادله حاکم بر حرکت سیال در این شرایط را میتوان به صورت سادهشده زیر بیان کرد:

ρ [∂v/∂t + (v ⋅ ∇)v] = -∇p + μ∇²v + J × B

در این معادله:

- ρ چگالی سیال

- v بردار سرعت سیال

- p فشار

- μ ویسکوزیته دینامیکی

- J چگالی جریان الکتریکی القا شده

- B چگالی میدان مغناطیسی اعمال شده

نیروی J × B که به عنوان نیروی لورنتس شناخته میشود، عامل اصلی ایجاد تغییرات مطلوب در رفتار روانکار است. این نیرو میتواند باعث افزایش فشار هیدرودینامیکی در ناحیه تماس، کاهش نرخ برش (Shear Rate) و در نتیجه کاهش اصطکاک شود. درک این معادلات برای مدلسازی دقیق رفتار سیستم و پیشبینی عملکرد آن در شرایط عملیاتی مختلف ضروری است. پارامترهای دیگری مانند عدد هارتمن (Hartmann Number) نیز برای کمیسازی نسبت نیروهای مغناطیسی به نیروهای ویسکوز و پیشبینی تأثیر میدان مغناطیسی بر پروفیل سرعت جریان به کار میروند.

مکانیسمهای اثر میدان مغناطیسی بر روانکارها

درک چگونگی تأثیر میدان مغناطیسی بر خواص روانکار، کلید بهرهگیری اساسی از این فناوری است. مکانیسمهای اصلی در این حوزه عبارتند از:

۱. تغییر در ویسکوزیته ظاهری و رئولوژی سیال

میدان مغناطیسی میتواند به طور موقت ساختار مولکولی روغنهای حاوی ذرات پارامغناطیس (مانند افزودنیهای مبتنی بر MoS2، گرافن یا نانوذرات اکسید آهن) را تغییر دهد. این ذرات در راستای خطوط میدان مغناطیسی مرتب شده و زنجیرههایی را تشکیل میدهند که استحکام برشی سیال را افزایش میدهد. این پدیده منجر به افزایش ویسکوزیته ظاهری در ناحیه تحت میدان میشود. افزایش ویسکوزیته، ضخامت لایه روانکار را افزایش داده و از تماس مستقیم سطوح فلزی جلوگیری میکند که نتیجه آن کاهش اصطکاک و سایش است. این اثر به طور خاص در روانکارهای مبتنی بر روغنهای معدنی با افزودنیهای فروفلویید (Ferrofluid) به وضوح قابل مشاهده است. تغییرات رئولوژیکی ایجاد شده کاملاً برگشتپذیر هستند و با حذف میدان مغناطیسی، سیال به حالت اولیه خود بازمیگردد.

۲. افزایش فشار هیدرودینامیکی در ناحیه تماس

نیروهای لورنتس ناشی از میدان مغناطیسی میتوانند الگوی جریان سیال را به گونهای تغییر دهند که فشار داخلی در لایه روانکار به طور موثری افزایش یابد. این افزایش فشار، بار وارد بر سطوح را بهتر تحمل کرده و یک لایه روانکار قویتر و پایدارتر ایجاد میکند. این مکانیسم به خصوص در یاتاقانها و جفتسطحهای با بارگذاری بالا بسیار حیاتی است. در شرایطی که بارهای دینامیکی و ضربهای وجود دارد، این اثر میتواند از فروپاشی کامل لایه روانکار و بروز خرابی کاتاستروفیک جلوگیری کند. شبیهسازیهای دینامیک سیالات محاسباتی (CFD) به خوبی نشان دادهاند که توزیع فشار در یک یاتاقان ژورنال تحت تأثیر میدان مغناطیسی، به شکل مطلوبی تغییر کرده و نقطه فشار حداکثر جابهجا میشود.

۳. بهبود انتقال حرارت و خنککاری

یکی از چالشهای بزرگ در ماشینکاری با سرعت بالا، تولید حرارت زیاد و تخریب سریع روانکار است. میدانهای مغناطیسی با ایجاد اغتشاش کنترلشده (Turbulence) و جریانهای ثانویه در جریان سیال، تبادل حرارت را تسهیل میکنند. این امر منجر به دفع حرارت کارآمدتر از ناحیه برش و جلوگیری از overheating روانکار و قطعه کار میشود. کاهش دمای عملیاتی نه تنها باعث حفظ ویسکوزیته در محدوده بهینه میشود، بلکه از تغییرات نامطلوب metallurgical در سطح قطعه کار (مانند کارسختی شدید یا ایجاد تنشهای پسماند مخرب) نیز جلوگیری میکند. این ویژگی در فرآیندهای سنگزنی که نرخ تولید حرارت بسیار بالاست، میتواند نقطه تمایز decisive باشد.

۴. تغییر در رفتار تریبولوژیکی سطح

برخی مطالعات نشان دادهاند که قرارگیری در معرض میدان مغناطیسی میتواند به طور موقت ساختار بلوری و انرژی سطحی لایههای فلزی را تغییر دهد. این تغییرات سطحی میتواند واکنشپذیری شیمیایی سطح را افزایش داده و تشکیل لایههای Tribofilm محافظ (مانند لایههای سولفیدی یا فسفاتی) را تسریع و تقویت کند. این لایهها به عنوان یک سد اضافی در برابر سایش عمل میکنند. علاوه بر این، میدان مغناطیسی میتواند بر روی رفتار افزودنیهای ضدسایش (AW) و افزودنیهای فشار極 (EP) موجود در فرمولاسیون روانکار نیز تأثیر بگذارد و کارایی آنها را در تشکیل فیلم محافظ بهبود بخشد. این یک اثر سینرژیستیک بین شیمی سطح و فیزیک میدان است.

برای مشاهده انواع الماس های صنعتی(اینسرت) بر روی خرید الماس صنعتی کلیک بفرمایید.

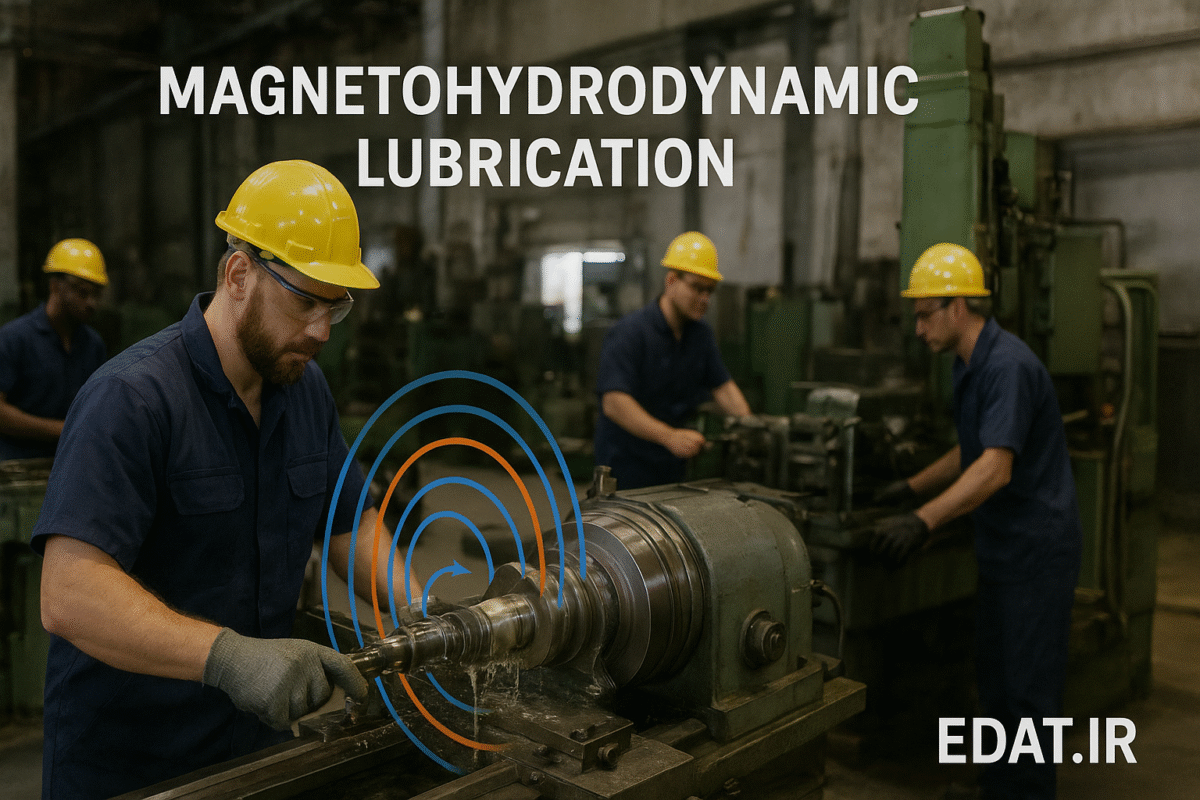

کاربردهای عملی در صنعت ماشینکاری

فناوری روانکاری MHD از مرحله تئوری فراتر رفته و کاربردهای عملی و نویدبخشی در صنایع مختلف پیدا کرده است.

۱. ماشینکاری با سرعت بالا (High-Speed Machining)

در فرآیندهای تراشکاری، فرزکاری و سنگزنی با سرعت بالا، حفظ یک لایه روانکار پایدار بین ابزار و قطعه کار بسیار دشوار است. با اعمال یک میدان مغناطیسی کنترلشده در ناحیه برش، میتوان ویسکوزیته روغن cutting fluid را در همان ناحیه به صورت موضعی افزایش داد. این کار از پاشیده شدن روانکار جلوگیری کرده، خنککاری را بهبود بخشیده و در نهایت منجر به بهبود کیفیت سطح قطعه کار (کاهش Roughness سطح)، افزایش عمر ابزار (تا ۳۰% در برخی گزارشها) و کاهش نیروی برش میشود. در این کاربرد، معمولاً از آهنرباهای نئودیمیوم با قدرت بالا استفاده میشود که در هولدر ابزار یا بسیار نزدیک به ناحیه تماس نصب میشوند.

۲. سیستمهای یاتاقان و مکانیزمهای دوار

یاتاقانها قلب تپنده بسیاری از ماشینآلات صنعتی هستند. با ادغام آهنرباهای دائمی یا الکترومغناطیسهای کوچک در قفسه یاتاقانهای ساچمهای یا غلتکی، میتوان شرایط روانکاری را بهینه کرد. این سیستم میتواند به صورت هوشمند و بر اساس سرعت چرخش و بار وارد شده، ویسکوزیته روغن را تنظیم کند. نتیجه نهایی، کاهش نویز، لرزش و سایش و در نتیجه افزایش چشمگیر طول عمر یاتاقان خواهد بود. این موضوع به ویژه درتوربینهای بادی، موتورهای الکتریکی پرسرعت و پمپهای سانتریفیوژ که دسترسی به آنها برای تعمیر و نگهداری دشوار است، از اهمیت فوقالعادهای برخوردار است.

۳. روانکاری Minimum Quantity Lubrication) MQL)

سیستم MQL که در آن مقدار بسیار کمی روانکار به صورت پودر یا آئروسلی به ناحیه برش اعمال میشود، یک فناوری سبز و دوستدار محیط زیست است. مشکل اصلی در MQL، عدم تشکیل یک لایه روانکار کامل است. استفاده از میدان مغناطیسی میتواند به پایداری و چسبندگی بهتر قطرات روغن روی سطح ابزار و قطعه کار کمک کند. این کار با کاهش کشش سطحی و هدایت قطرات به سمت ناحیه بحرانی تماس انجام میپذیرد. thus کارایی سیستم MQL را به میزان قابل توجهی افزایش دهد و آن را به یک جایگزین جدی برای روانکاری غرقابی سنتی تبدیل کند. این ترکیب (MQL + MHD) میتواند مصرف روانکار را تا بیش از ۹۰% کاهش دهد در حالی که عملکرد برشی حتی بهبود یابد.

۴. ماشینکاری مواد سخت و آلیاژهای مقاوم

ماشینکاری موادی مانند تیتانیوم، اینکونل و سوپرآلیاژها به دلیل هدایت حرارتی پایین و تمایل به کارسختی، همواره یک چالش بزرگ بوده است. در این موارد، روانکاری MHD میتواند با ایجاد یک لایه روانکار فوق پایدار و با فشار بالا، حرارت و تنش های پسماند (Residual Stresses) را در قطعه کار کاهش داده و امکان ماشینکاری با نرخ برادهبرداری بالاتر را فراهم آورد. کاهش دما در ناحیه برش از اکسیداسیون و diffusion بین ابزار و قطعه کار میکاهد و به حفظ یکپارچگی cutting edge ابزارهای کاربیدی یا سرامیکی بسیار کمک میکند. این امر مستقیماً بر روی اقتصاد فرآیند تأثیر میگذارد.

مزایا و چالشهای فناوری MHD

مانند هر فناوری پیشرفته دیگری، روانکاری MHD نیز دارای مزایای متعدد و چالشهایی برای تجاریسازی است.

مزایای کلیدی:

- کاهش اصطکاک و سایش: مهمترین مزیت که مستقیماً بر بازدهی و عمر مفید ماشینآلات تأثیر میگذارد. این کاهش میتواند تا ۳۰-۴۰% در شرایط آزمایشگاهی گزارش شده است.

- صرفهجویی در مصرف انرژی: کاهش اصطکاک به معنای کاهش توان مصرفی برای غلبه بر آن است. این امر در مقیاس صنعتی بزرگ میتواند به صرفهجویی قابل توجهی در هزینههای عملیاتی منجر شود.

- کنترل پویا و هوشمند: امکان تنظیم خواص روانکار به صورت بلادرنگ و بر اساس شرایط عملیاتی (بار، سرعت، دما). این سیستم را میتوان بخشی از یک سیستم هوش مصنوعی برای نگهداری پیشگویانه (Predictive Maintenance) قرار داد.

- افزایش پایداری حرارتی: جلوگیری از تخریب حرارتی روانکار و حفظ کارایی آن در دماهای بالا. این موضوع دامنه عملیاتی ماشینآلات را گسترش میدهد.

- سازگاری با محیط زیست: امکان کاهش حجم کلی روانکار مصرفی یا استفاده از روانکارهای بیضررتر (روانکارهای زیستتخریبپذیر) را فراهم میآورد.

چالشهای پیشرو:

- پیچیدگی طراحی سیستم: نیاز به ادغام دقیق منبع میدان مغناطیسی (آهنربای دائمی یا سیم پیچ) در ساختار ماشینآلات موجود. این کار ممکن است نیاز به تغییرات اساسی در طراحی داشته باشد.

- هزینه اولیه: طراحی و پیادهسازی سیستم میتواند در ابتدا هزینهبر باشد. هزینه آهنرباهای نادر زمین قوی و سیستمهای کنترل میتواند قابل توجه باشد.

- بهینهسازی پارامترها: نیاز به تحقیقات بیشتر برای تعیین شدت بهینه میدان مغناطیسی، هندسه و نوع روانکار برای هر کاربرد خاص. یک فرمول universal وجود ندارد.

- اثرات بلندمدت: مطالعه اثرات میدانهای مغناطیسی قوی بر خواص مکانیکی بلندمدت قطعات (خستگی، creep) و خود روانکار نیاز به زمان و آزمونهای مستمر دارد.

- محدودیت در انتخاب روانکار: برای دستیابی به بهترین اثر، معمولاً نیاز به استفاده از روانکارهای حاوی ذرات هادی یا افزودنیهای خاص است که ممکن است با استانداردهای برخی صنایع (مانند صنایع غذایی یا دارویی) سازگار نباشند.

برای مشاهده انواع فرزهای انگشتی بالنوز و سرتخت بر روی خرید فرز انگشتی کلیک بفرمایید.

جمعبندی و آیندهنگاری

روانکاری مغناطوهیدرودینامیک (MHD) بدون شک یکی از جذابترین و نوآورانهترین مرزهای Forschung در حوزه تریبولوژی و ماشینکاری پیشرفته به شمار میرود. همانطور که در این مقاله بررسی کردیم، این فناوری با استفاده هوشمندانه از میدانهای مغناطیسی برای دستکاری خواص رئولوژیکی روانکار، پتانسیل فوقالعادهای برای کاهش اصطکاک، سایش و مصرف انرژی در سیستمهای مکانیکی دارد.

کاربردهای آن از ماشینکاری با سرعت بالا گرفته تا سیستمهای یاتاقان هوشمند، نویدبخش تحولی شگرف در بازدهی و قابلیت اطمینان ماشینآلات صنعتی هستند. اگرچه چالشهایی در مسیر تجاریسازی وسیع این فناوری وجود دارد، اما روند سریع پیشرفت در مواد مغناطیسی (مانند آهنرباهای نئودیمیوم)، سیستمهای کنترل هوشمند و نانو افزودنیها، راه را برای غلبه بر این موانع هموار میکند.

آینده این فناوری به سمت سیستمهای کاملاً یکپارچه و خودتنظیم پیش میرود که به طور مداوم شرایط عملیاتی (دما، بار، سرعت) را پایش کرده و شدت میدان مغناطیسی را برای دستیابی به وضعیت بهینه روانکاری در هر لحظه تنظیم میکنند. برای شما متخصصان و پژوهشگران، این حوزه سرشار از فرصتهای تحقیق و توسعه برای کشف ترکیبات جدید روانکار، طراحی مولدهای میدان مغناطیسی کارآمد و گسترش دامنه کاربردهای این فناوری انقلابی است. حوزههایی مانند بیومیمتیک (الهام از سیستمهای طبیعی) و استفاده از هوش مصنوعی برای پیشبینی رفتار MHD نیز از جمله زمینههای تحقیقاتی بسیار داغ به شمار میروند.

برای مطالعه مقاله تراشکاری و اینترنت اشیا بر روی مقاله تراشکاری و اینترنت اشیا کلیک بفرمایید.

به نظر میرسد که ادغام جهان مغناطیس با علم روانکاری، نه تنها یک رویای علمی، که آیندهای اجتنابناپذیر برای صنایع پیشرفته ماشینکاری و فراتر از آن باشد. سرمایهگذاری روی این فناوری میتواند مزیت رقابتی تعیینکنندهای برای صنایع کشورمان به ارمغان آورد.

محصولات مرتبط

-

هولدر ۶R100-32-6T

تومان6,194,000 -

هولدر ۶R125_40_6T

تومان7,690,000 -

هولدر BAP400R_100_32_6T

تومان6,408,000 -

هولدر BAP400R_63_22_4T

تومان5,126,000