سنگزنی (Grinding) در ماشینکاری

مقدمه

سنگزنی یکی از فرایندهای کلیدی ماشینکاری است که برای رسیدن به دقت ماشینکاری بالا و پرداخت سطح بسیار صاف استفاده میشود. در این فرایند از یک چرخ سنباده پوشیده از ذرات ساینده برای برداشت لایههای بسیار نازک ماده استفاده میشود. هر دانه ساینده مانند یک ابزار برش تکنقطهای عمل کرده و جمع این ذرات، سطح نهایی با تلرانس و صافی بالا تولید میکند.

انواع روشهای سنگزنی

۱. سنگزنی سطحی (Surface Grinding)

در سنگزنی سطحی، چرخ سنبادهای گرد با پوشش ذرات ساینده بر روی سطح قطعه کشیده میشود تا سطحی صاف و موازی تولید شود. فرایند سطحی برای بهبود تلرانس تختی و صافی سطح قطعات اهمیت دارد. همانطور که گفته شده، هر ذره ساینده بهعنوان یک ابزار برش کوچک عمل میکند و با چرخش چرخ سنباده، مواد را برش داده و قطعات ریز (به اندازه حدود ۰٫۲۵–۰٫۵ میلیمتر) را جدا میکند. مشخصه اصلی سنگزنی سطحی، توانایی آن در رسیدن به سطحی بسیار صاف و دقت ابعادی بسیار بالاست. همچنین این روش قابلیت حذف حجم نسبتاً زیادی از ماده را در مساحت وسیع در مدت زمان مناسب دارد.

از آنجا که سنگزنی سطحی عمدتاً برای قطعات تخت طراحی شده، نمیتوان از آن برای سطوح پیچیده یا کانتورهای فرورفته استفاده کرد. به علاوه، سرعت تراش سنگزنی بهطور کلی کمتر از فرایندهای ماشینی برشی مانند فرزکاری یا تراشکاری است و میزان حرارت تولیدی زیادی دارد که در صورت عدم خنککاری کافی ممکن است باعث انحراف قطعه شود. با این حال، مزیت اصلی سنگزنی سطحی، دقت بسیار بالای سطح و پرداخت عالی آن است که غالباً حتی نسبت به فرایندهایی مانند فرزکاری و تراشکاری تا ده برابر بهتر است. در تصویر بالا، یک نمونه دستگاه سنگزنی سطحی نشان داده شده است که برای تولید سطوح تخت بسیار بزرگ بکار میرود.

۲. سنگزنی استوانهای (Cylindrical Grinding)

دستگاه سنگزنی سیلندری برای شکلدهی و پرداخت سطوح خارجی قطعات استوانهای و همچنین برخی قطعات با محور چرخش مرکزی (مانند کریرها و قسمتهای پروفیلدار) استفاده میشود. این فرایند شامل چهار حرکت اساسی است:

- چرخش مداوم قطعه کار حول محور مرکزی خود،

- چرخش مداوم چرخ سنباده حول محور خود،

- حرکت چرخ سنباده به سمت جلو و عقب (یا عمقی) نسبت به قطعه کار برای تعیین میزان عمق برش،

- جابجایی طولی یکی از دو عضو (قطعه یا سنگ) نسبت به دیگری برای پوشش تمام طول قطعه.

این حرکات در مجموع باعث میشوند سنگزنی سیلندری توانایی ایجاد سطوح استوانهای بسیار دقیق و صیقلی را داشته باشد. بسته به شکل قطعه و نوع ماشین، چند حالت مختلف وجود دارد:

- خارجقطر (Outside Diameter) Grinding: در این روش، سطح خارجی قطعه بین مراکز دستگاه تراشیده میشود. قطعه بین دو پایه (مرکز ثابت) نگه داشته میشود و چرخ سنباده دیسکی در تماس با سطح خارجی قطعه میچرخد. معمولاً چرخ سنباده و قطعه در جهتهای مخالف حرکت میکنند تا عملیات روان و یکنواخت باشد. این حالت برای تراشیدن و پرداخت بیرونی میلبادامکها، شافتها و قطعات دوار کاربرد دارد.

- داخلقطر (Inside Diameter) Grinding: در این حالت، سنگزنی داخل قطعات توخالی (مانند بوشها و لولهها) انجام میشود. سنگسنباده مناسب (باریکتر از سوراخ قطعه) وارد حفره میشود و با چرخش همزمان با قطعه (معمولاً در جهت مخالف)، جداره داخلی را پرداخت میکند. قطعه کار معمولاً توسط کولت یا یک تکیهگاه مرکزی چرخان نگه داشته میشود. این روش برای تولید دقت بالا در سوراخهای بسیار دقیق استفاده میشود.

- سنگزنی غوطهور (Plunge) Grinding: این روش شکلی از سنگزنی خارجقطری است که در آن چرخ سنباده به جای حرکت طولی، تماس مداوم و مستقیم با یک نقطه مشخص از قطعه دارد. در نتیجه، یک بار پیشروی قطعه صورت گرفته و تراش عمقی یکجا انجام میشود. این روش برای قطعات خاصی که نیاز به عمق برش زیاد دارند بکار میرود.

- Creep Feed Grinding: در این حالت، یک بار پیشروی عمیق در یک پاس برداشته میشود. ماشینهای مخصوص سنگزنی کرین (غوطهور عمیق) میتوانند تا ۵۰٪ زمان ماشینکاری را کاهش دهند، اما دستگاه باید برای فشار زیاد طراحی شده باشد. این روش میتواند هم در سنگزنی سطحی و هم استوانهای کاربرد داشته باشد، مخصوصاً برای قطعات بسیار سخت و حجم براده بالا.

مهمترین مزیتهای سنگزنی سیلندری، تولید سطوح استوانهای با تلرانس دورانی بسیار دقیق و پرداخت سطحی عالی است. بهویژه برای قطعات بلند یا چند قطره که تلرانس دقیق قطر خارجی مورد نیاز است، این فرایند ضروری است. با این حال، مانند سایر روشهای سنگزنی، سرعت کار نسبتاً پایینتر و دقت تنظیم ماشین اهمیت دارد.

۳. سنگزنی بدون مرکز (Centerless Grinding)

در سنگزنی بدون مرکز یا بدون محور، قطعه کار بدون نیاز به نگهدارنده محوری بین دو چرخ (سنگسنباده و چرخ تنظیمکننده) قرار میگیرد و عبور میکند. هر دو چرخ همجهت میچرخند، اما سرعتهای متفاوتی دارند؛ چرخ تنظیمکننده مانند یک ترمز عمل میکند و سرعت و نرخ عبور قطعه را کنترل مینماید. قطعه کار روی یک تیغه پشتیبان با زاویه خاص (معمولاً حدود ۳۰ درجه) قرار میگیرد تا هنگام عبور میان دو چرخ از افتادن یا لرزش جلوگیری شود. این روش مخصوصاً برای تولید انبوه قطعات میلهای (مانند میلههای ساچمهای، میلههای موتوری و قطعات دوّار کوچک) بسیار مناسب است، زیرا امکان سنگزنی پیوسته بدون نیاز به بارگذاری مجدد یا مراکز وجود دارد.

عیب اصلی سنگزنی بدون محور این است که فقط قطعات تقریبا استوانهای یا میلهای را میتوان با آن پرداخت کرد و نیاز به تنظیم دقیق زوایا و ارتفاع تیغه نگهدارنده دارد. به عنوان مثال، زاویه بالای تیغه نگهدارنده تأثیر زیادی بر سرعت گرد کردن قطعه دارد: زاویه بزرگتر باعث گرد شدن سریعتر اما کاهش استحکام میشود، در حالی که زاویه کمتر گرد کردن را کندتر ولی قطعه را پایدارتر نگه میدارد. در عمل، زاویه حدود ۳۰ درجه غالباً به عنوان حالتی متعادل برای اغلب کاربردها انتخاب میشود. در شکل زیر، تنظیم زاویه تیغه نشان داده شده است: زاویههای ۴۵ درجه برای کارهای گرد کردن سریع و ۲۰ درجه برای استحکام بیشتر مناسب هستند (زاویه ۳۰ درجه برای مقادیر بیشتر با دقت متوسط به کار میرود)

۴. سنگزنی داخلی (Internal Grinding)

سنگزنی داخلی به عملیات سنگزنی داخل قطعات توخالی و سطوح داخلی (مانند سوراخها و بوشها) گفته میشود. در این روش، چرخ سنبادهای مخصوص با قطر کمتر از سوراخ قطعه وارد حفره میشود و سطوح داخل قطعه را پرداخت میکند. این فرایند برای حصول دقت بسیار بالا در ابعاد داخلی ضروری است. به گفته فیلیپس، انجام سنگزنی داخلی «فرآیندی بسیار پرچالش اما با دقت فوقالعاده» است. در عمل، سنگزنی داخلی میتواند پرداخت سطحی تا ده برابر بهتر نسبت به فرزکاری یا تراشکاری ایجاد کند و تلرانسهای ابعادی بسیار دقیق را ممکن سازد. این روش برای تولید قطعاتی مانند قالبهای بطری، بوشها و هر نوع قطعه توخالی حساس کاربرد دارد که نیاز به صافی و دقت بسیار زیاد در سطوح درونی دارند. از مزایای دیگر سنگزنی داخلی میتوان به سرمایهگذاری کمتر در ابزار و سادگی نسبی اصول کار اشاره کرد؛ به طوری که با تجهیزات مناسب، میتوان قطعات سخت و نرمی را بدون تغییر جزئی در روش پرداخت کرد. محدودیت اصلی این روش نیز نیاز به ماشینآلات و ابزارهای خاص است، زیرا بهرهبرداری صحیح از آن مستلزم جلوگیری از لرزش و تنظیم دقیق فاصلههاست.

۵. سنگزنی خزشی (Creep Feed Grinding)

در Creep Feed Grinding، پیشروی عمقی و کندی همراه با حذف ماده زیاد در یک پاس انجام میشود. این روش برای قطعات سخت و عملیات برشی عمیق مناسب است و میتواند زمان ماشینکاری روی قطعههای خاص را کاهش دهد اما نیاز به ماشینآلات با استحکام بالا دارد.

۶. سنگزنی با الماس و CBN

دانههای الماس و CBN برای مواد بسیار سخت و کاربردهای با نیاز به صافی و عمر ابزار بلند به کار میروند. الماس مصنوعی و CBN مقاومت بالایی در برابر سایش دارند و برای سنگزنی فلزات سخت، فولادهای ابزار و مواد با قابلیت گرمازایی بالا کاربردی هستند.

۷. روشهای تکمیلی و پیشرفته

روشهایی مانند سنگزنی اولتراسونیک (USG) و سنگزنی الکتروشیمیایی (ECG) برای مواد خاص یا دستیابی به هندسههای مشکل استفاده میشوند. این فناوریها اغلب در قطعات پزشکی، هوافضا یا کاربردهایی که نیاز به حداقل بار مکانیکی دارند کاربرد دارند.

جدول مقایسهای روشهای سنگزنی

| روش | دقت (نسبتی) | سرعت تولید | هزینه ابزار/دستگاه | کاربرد نمونه |

|---|---|---|---|---|

| سنگزنی سطحی | بسیار بالا | متوسط | کم تا متوسط | صفحات، قالبها، پرداخت نهایی |

| سنگزنی استوانهای | بالا | متوسط | متوسط | شافتها، میلبادامک، محورها |

| سنگزنی بدون مرکز | متوسط تا بالا | بسیار بالا | کم | تولید انبوه میلهها و ساچمه |

| سنگزنی داخلی | بسیار بالا | پایین | متوسط | بوشها، یاتاقانها، سوراخهای دقیق |

| Creep Feed Grinding | متوسط | پایین تا متوسط | بالا (دستگاه قوی) | قطعات سخت، حذف ماده عمقی |

| الماس / CBN | خیلی بالا | متوسط | بسیار بالا (سنگ الماس) | فلزات سخت، ابزارهای دقیق |

توضیح: دستهبندیهای بالا بر اساس تجربه صنعتی و معیارهای مهندسی معمول ارائه شدهاند. «دقت» و «سرعت» نسبتبه دیگر روشهای صنعتی سنجیده شده است.

نمودار مقایسه دقت، سرعت و هزینه

نمودار بالا یک نمایش شماتیک است که نشان میدهد چگونه روشهای سنگ زنی در سه معیار کلیدی (دقت، سرعت تولید و هزینه ابزار/دستگاه) قرار میگیرند. این نمودار برای تصمیمگیری مقایسهای طراحی شده است.

چرخهای سنگزنی: مواد و باندها

انتخاب چرخ سنباده و جنس دانه ساینده تعیینکننده کیفیت و عمر فرایند است. مواد متداول:

- اکسید آلومینیوم (Al₂O₃): برای اکثر فولادها و کاربردهای عمومی.

- سیلیکون کارباید (SiC): برای مواد غیرآهنی، چدن و آلیاژهای نرم.

- CBN و الماس مصنوعی: برای فولادهای ابزار و مواد بسیار سخت؛ عمر ابزار بالا اما هزینه سنگ بالا است.

نوع باند (رزینی، سرامیکی/ویتریفاید) نیز روی عملکرد تأثیر میگذارد. باندهای ویترین اغلب در دقت بالا کاربرد دارند و باندهای رزینی در عملیات با ضربه و ارتعاش مناسبتر هستند.

راهنمای انتخاب روش بر اساس نیاز

- اگر هدف صرفاً پرداخت سطح تخت و دقت ابعادی بالا است: سنگزنی سطحی ترجیح داده میشود.

- برای قطعات استوانهای که نیاز به تلرانس قطر و گردی دارند: سنگزنی استوانهای یا بدون مرکز (برای تولید انبوه) مناسباند.

- برای سطوح داخلی با دقت بالا: سنگزنی داخلی.

- برای حذف حجم زیاد ماده از قطعات سخت: Creep Feed با ماشین قوی و کنترل دما.

- برای مواد فوقالعاده سخت یا نیاز به عمر طولانی ابزار: استفاده از الماس یا CBN.

نکته عملی: همیشه هزینه کلی شامل زمان ماشینکاری، تعویض چرخ و خنککاری را حساب کنید — گاهی چرخ گرانتر اما با عمر بیشتر، هزینه نهایی را کاهش میدهد.

تصاویر فرآیندها

نمونه شماتیک عملیات سنگزنی سطحی و بدون مرکز را در پایین مشاهده می کنید.

نتیجهگیری

سنگزنی بخشی مهمی از مجموعه فرایندهای ماشینکاری است که برای دستیابی به دقت و پرداخت سطح بسیار بالا کاربرد دارد. انتخاب روش مناسب (سطحی، استوانهای، بدون مرکز، داخلی یا خزشی) و انتخاب صحیح چرخ سنباده و سیستم خنککاری، مستقیماً بر کیفیت نهایی و هزینه تولید تأثیر میگذارد. برای تصمیمگیری بهتر، از جدول مقایسه و نمودار شماتیک موجود استفاده کنید و همواره هزینه کل چرخه عمر ابزار و دستگاه را مدنظر قرار دهید.

محصولات مرتبط

-

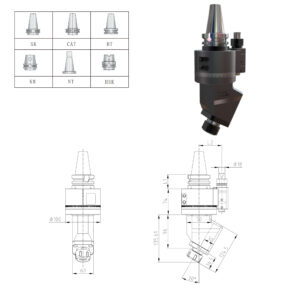

انگل هد AG30-ER25

تومان435,278,000 -

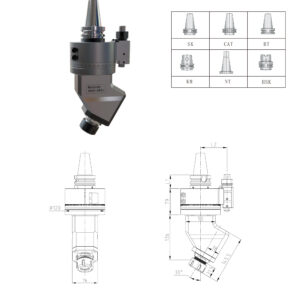

انگل هد AG30-ER32

تومان569,161,000 -

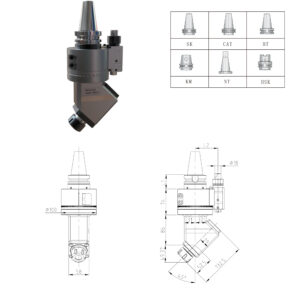

انگل هد AG45-ER25

تومان401,964,000 -

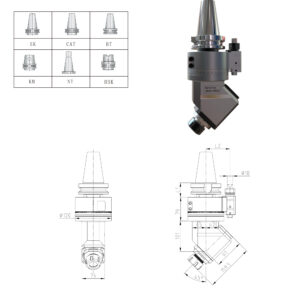

انگل هد AG45-ER32

تومان535,847,000