ماشینکاری

راهنمای تهیه ابزار ماشینکاری

راهنمای جامع خرید ابزار ماشینکاری؛ چگونه بهترین ابزار تراش و فرز را انتخاب کنیم؟

در دنیای پرهزینه تولید و ماشینکاری، انتخاب ابزار مناسب تنها یک خرید ساده نیست؛ بلکه یک سرمایهگذاری استراتژیک است. بسیاری از مدیران تولید و سرپرستان کارگاه با این واقعیت تلخ روبهرو شدهاند: خرید ابزاری که ۲۰ درصد ارزانتر است، گاهی باعث توقف خط تولید، شکستن قطعه کار و افزایش هزینههای نهایی تا ۳۰ درصد میشود. در واقع، در فرآیند ماشینکاری، هزینه خرید ابزار تنها حدود ۳ تا ۵ درصد از کل هزینههای تولید را تشکیل میدهد، اما این انتخاب کوچک، تاثیر مستقیمی بر ۹۵ درصد باقیمانده (شامل هزینه ماشین، اپراتور و زمان تولید) دارد.

مقاله راهنمای خرید ابزار ماشینکاری پیش رو، با هدف تغییر نگرش از «خرید ارزانترین ابزار» به «دستیابی به کمترین هزینه در هر قطعه» (Cost Per Part) تدوین شده است. اگر مسئولیت تامین ابزار برای دستگاههای CNC یا منوآل را بر عهده دارید، این مقاله به شما کمک میکند تا با درک عمیق از گریدها، هندسه و استانداردهای روز دنیا، بهترین تصمیم فنی و اقتصادی را بگیرید.

پارامترهای کلیدی در انتخاب ابزار ماشینکاری

پیش از آنکه کاتالوگهای قطور برندهای مختلف را ورق بزنید یا به بازار ابزار مراجعه کنید، باید تکلیف سه ضلع مثلث ماشینکاری را در کارگاه خود روشن کنید. نادیده گرفتن هر یک از این پارامترها، منجر به خرید ابزاری میشود که یا زود میشکند یا سطح مطلوبی نمیدهد.

۱. جنس قطعه کار (Workpiece Material)

اولین و مهمترین فاکتور، قابلیت ماشینکاری (Machinability) قطعه شماست. آیا قرار است آلومینیوم نرم بتراشید یا سوپرآلیاژ اینکونل؟

- سختی (Hardness): هرچه قطعه سختتر باشد، ابزار باید مقاومت به سایش بالاتری داشته باشد.

- چقرمگی (Toughness): برای موادی که برادههای طولانی میدهند (مثل برخی استنلس استیلها)، کنترل براده اهمیت حیاتی پیدا میکند.

- سایندگی: موادی مانند چدن یا آلیاژهای آلومینیوم سیلیسیمدار، به شدت ساینده هستند و لبه ابزار را سریع از بین میبرند.

۲. وضعیت و پایداری دستگاه (Machine Stability)

آیا ابزار قرار است روی یک دستگاه CNC مدرن و صلب بسته شود یا یک دستگاه تراش یونیورسال قدیمی؟

- توان اسپیندل: اگر دستگاه توان کافی ندارد، خرید ابزارهایی با زاویه برش منفی (Negative Rake) که نیروی زیادی میطلبند، اشتباه است.

- لرزش و ارتعاش: در دستگاههای قدیمی یا ستاپهای لرزشدار، استفاده از گریدهای ترد و بسیار سخت (مثل سرامیک یا گریدهای خاص کارباید) منجر به لبپر شدن (Chipping) فوری ابزار میشود. در این حالت گریدهای چقرمهتر (Tougher) اولویت دارند.

۳. نوع عملیات (Type of Operation)

- خشنکاری (Roughing): هدف، برداشتن حداکثر حجم براده است. در اینجا استحکام لبه برشی (Edge Strength) بر کیفیت سطح اولویت دارد.

- پرداختکاری (Finishing): هدف، رسیدن به صافی سطح (Ra) و دقت ابعادی است. در اینجا تیزی لبه و کم بودن اصطکاک (PVD Coating) مهم است.

- برش مداوم یا ضربهای: اگر قطعه کار دارای شیار است (برش منقطع)، باید ابزاری انتخاب کنید که در برابر شوکهای حرارتی و مکانیکی مقاوم باشد.

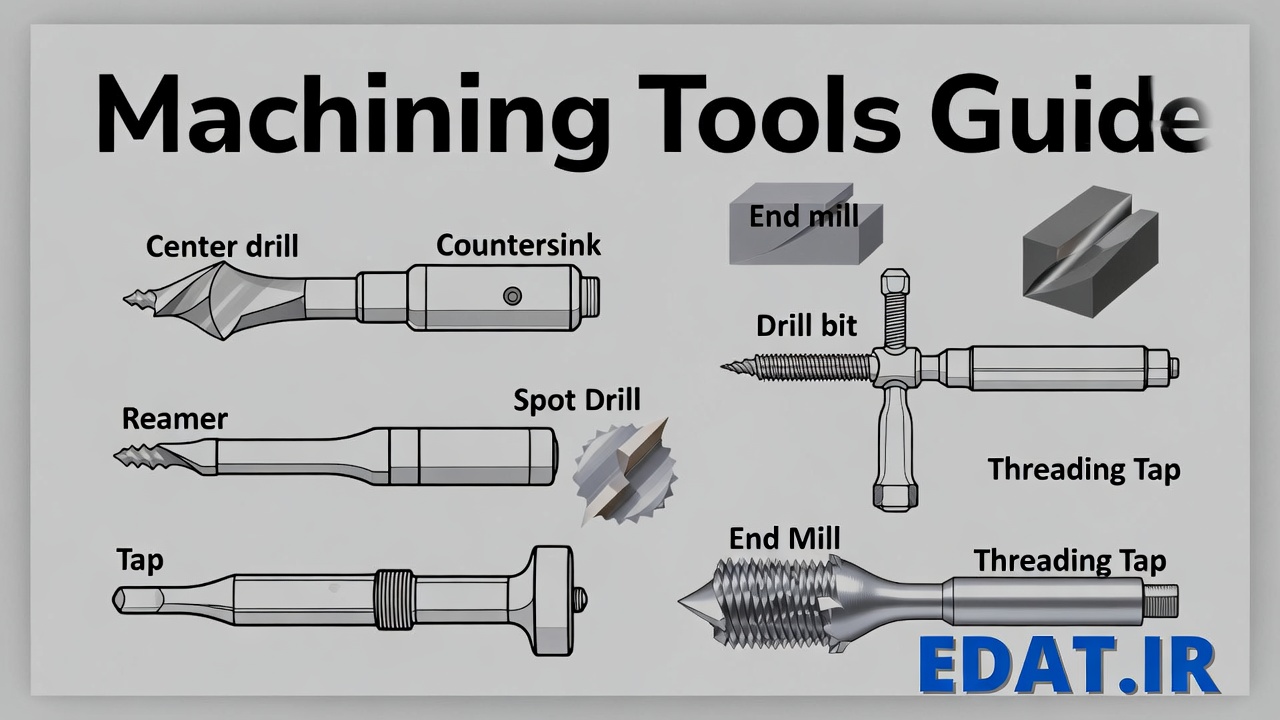

دستهبندی ابزارهای ماشینکاری بر اساس کاربرد

برای یک خرید هوشمندانه، باید بدانیم در هر عملیات چه ابزاری کاربرد دارد. انواع ابزار تراشکاری و فرزکاری دارای ویژگیهای منحصربهفردی هستند که در ادامه بررسی میکنیم.

ابزارهای تراشکاری (Turning Tools)

در تراشکاری که قطعه میچرخد و ابزار ثابت است، تمرکز اصلی بر روی «اینسرت» و «هولدر» است.

- اینسرتهای خارجی و داخلی: انتخاب صحیح شکل هندسی اینسرت (لوزی، مثلثی، مربعی) تعیینکننده دسترسی ابزار به نقاط مختلف قطعه است.

- هولدرهای روتراش و داخلتراش: صلبیت هولدر بسیار مهم است. برای داخلتراشی (Boring)، استفاده از هولدرهای کارباید (Carbide Shank) به جای فولادی در طولهای بلند، لرزش را بهشدت کاهش میدهد.

ابزارهای فرزکاری (Milling Tools)

- کفتراشها (Face Mills): برای برادهبرداری سطوح تخت. زاویه ورود (Entering Angle) در این ابزارها (۴۵ یا ۹۰ درجه) بر ضخامت براده و نیروهای محوری تاثیرگذار است.

- انگشتیها (End Mills): برای ایجاد شیار، جیبتراشی و کانتورینگ. انتخاب بین فرز انگشتی کارباید (Solid Carbide) و اینسرتی (Indexable) بستگی به قطر ابزار دارد. معمولاً برای قطرهای زیر ۲۰ میلیمتر، نوع سالید کارباید و برای قطرهای بالاتر، نوع اینسرتی بهصرفهتر است.

ابزارهای سوراخکاری (Drilling Tools)

در خرید مته، انتخاب بین متههای HSS، کبالتدار و کارباید، تفاوت قیمت و کارایی چشمگیری ایجاد میکند. متههای اینسرتدار (U-Drill) برای قطرهای بالا در دستگاههای CNC، سرعت تولید را چندین برابر میکنند.

نکته مهم: در کنار ابزار برشی، توجه به سیستمهای نگهداره مثل هولدر و کلت فشنگی (Collet Chucks) ضروری است. بهترین فرز کارباید اگر در یک کلت لنگ یا هولدر فرسوده بسته شود، عمر مفیدی نخواهد داشت.

بررسی جنس ابزار؛ کارباید، HSS یا سرامیک؟

یکی از چالشهای اصلی خریداران، تصمیمگیری بین متریالهای مختلف ابزار است. شناخت تفاوت ابزار کارباید و HSS و سایر متریالها، کلید مدیریت هزینه است.

فولاد تندبر (HSS – High Speed Steel)

- کاربرد: مناسب برای سرعتهای پایین، ابزارهای فرم خاص، قلاویزها و متههای عمومی.

- مزایا: چقرمگی بالا (نمیشکند)، قیمت ارزان، قابلیت تیز کردن مجدد.

- معایب: مقاومت حرارتی پایین (نهایتاً تا ۶۰۰ درجه سانتیگراد)، سرعت ماشینکاری پایین.

- توصیه خرید: اگر دستگاههای منوآل دارید یا تیراژ تولید پایین است، HSS همچنان گزینه خوبی است.

تنگستن کارباید (Cemented Carbide)

امروزه بیش از ۸۰٪ ابزارهای برشی مدرن از کارباید ساخته میشوند.

- کاربرد: استاندارد اصلی صنعت برای تراش و فرز CNC.

- مزایا: سختی بسیار بالا، تحمل حرارت تا ۱۰۰۰ درجه، امکان افزایش سرعت برش تا ۳ الی ۵ برابر نسبت به HSS.

- توصیه خرید: برای تولید سری و دستگاههای CNC، حتماً روی کارباید سرمایهگذاری کنید.

سرامیک (Ceramics) و CBN

- کاربرد: برای ماشینکاری قطعات سختکاری شده (Hard Turning) با سختی بالای ۵۰ راکول و چدنها با سرعت بسیار بالا.

- نکته: این ابزارها بسیار ترد و شکننده هستند و به هیچوجه نباید در فرآیندهای دارای لرزش یا ضربه استفاده شوند.

نقش روکشها (Coatings)

روکشها عمر ابزار را متحول میکنند. هنگام خرید الماس تراشکاری به رنگ و نوع روکش دقت کنید:

- TiN (طلایی): روکش عمومی، مناسب برای کاهش اصطکاک و تشخیص سایش.

- TiAlN (بنفش/تیره): مقاومت عالی در برابر حرارت بالا. مناسب برای فولادهای آلیاژی و استیل.

- Al2O3 (سیاه/خاکستری): مقاومت شیمیایی بالا، عالی برای چدن و سرعتهای خیلی بالا (CVD).

برای درک بهتر تاثیر این روکشها بر سرعت برادهبرداری، میتوانید به مقاله [تاثیر انتخاب ابزار بر سرعت برادهبرداری](لینک به مقاله محاسبه سرعت و پیشروی در CNC) مراجعه کنید.

راهنمای خواندن کدهای استاندارد (ISO) روی اینسرتها

بدون شک، پیچیدهترین بخش خرید ابزار، درک کدهای درج شده روی جعبه اینسرت است. این کدها زبان مشترک تمام تولیدکنندگان دنیا طبق استاندارد ISO 1832 هستند. بیایید کد معروف CNMG 120408 را کالبدشکافی کنیم. دانستن این کدها برای خرید الماس تراشکاری ضروری است.

| جایگاه | حرف/عدد | معنا (Description) | مثال و توضیح |

| ۱ | C | شکل هندسی (Shape) | C (لوزی ۸۰ درجه – مستحکم)، D (لوزی ۵۵ درجه – پروفیلزنی)، V (لوزی ۳۵ درجه – پرداخت دقیق)، T (مثلثی)، S (مربعی). |

| ۲ | N | زاویه آزاد (Clearance Angle) | N (صفر درجه – بسیار قوی، مخصوص هولدرهای گیرهدار)، C (هفت درجه – مثبت). |

| ۳ | M | تلورانس (Tolerance) | دقت ابعادی اینسرت. M (معمولی و رایج)، G (دقیق و سنگزنی شده). |

| ۴ | G | نوع اینسرت (Type) | G (دارای سوراخ مرکزی و برادهشکن دوطرفه)، T (سوراخ خزینه دار). |

| ۵ | ۱۲ | سایز (Size) | طول لبه برش. سایز ۱۲ یعنی طول لبه حدود ۱۲ میلیمتر است. |

| ۶ | ۰۴ | ضخامت (Thickness) | ضخامت اینسرت. ۰۴ یعنی ۴.۷۶ میلیمتر. ضخامت بیشتر = استحکام بیشتر. |

| ۷ | ۰۸ | شعاع نوک (Corner Radius) | ۰۴ (۰.۴ م.م برای پرداخت)، ۰۸ (۰.۸ م.م عمومی)، ۱۲ (۱.۲ م.م برای خشنکاری). |

برای جزئیات بیشتر و دانلود جداول کامل، پیشنهاد میکنیم [آشنایی با کدهای ISO اینسرت](لینک به مقاله جدول استاندارد ISO اینسرتها) را مطالعه کنید.

اهمیت انتخاب صحیح گرید (Grade) و برادهشکن (Chipbreaker)

بسیاری از خریداران شکل اینسرت (مثلاً CNMG) را درست انتخاب میکنند، اما در انتخاب گرید و برادهشکن اشتباه میکنند. این همان جایی است که انتخاب اینسرت تراشکاری تخصصی میشود.

۱. گرید ابزار (Grade)

گرید تعیین میکند که جنس و روکش اینسرت برای چه متریالی بهینه شده است. طبق استاندارد ISO، مواد قطعه کار به ۶ گروه تقسیم میشوند که با رنگ و حرف مشخص میشوند:

- P (آبی) – فولاد: رایجترین گرید. تعادل بین سختی و چقرمگی.

- M (زرد) – استنلس استیل: نیاز به لبههای تیزتر و روکشهای مقاوم به حرارت و چسبندگی. (استفاده از گرید P برای استیل باعث “جوش سرد” براده به ابزار میشود).

- K (قرمز) – چدن: مقاومت سایشی بسیار بالا. معمولاً اینسرتهای ضخیم با روکش اکسید آلومینیوم.

- N (سبز) – غیرآهنی (آلومینیوم/مس): اینسرتهای بدون روکش (Uncoated) و بسیار تیز و صیقلی (Polished) برای جلوگیری از چسبیدن آلومینیوم به لبه.

- S (نارنجی) – سوپرآلیاژها: تیتانیوم و اینکونل.

- H (خاکستری) – مواد سخت: فولادهای سختکاری شده.

۲. برادهشکن (Chipbreaker)

حروف آخر کد اینسرت (مثلاً PM, PR, PF در برندهای مختلف) نشاندهنده برادهشکن است.

- خشنکاری (Roughing): برادهشکن باز و وسیع برای تخلیه حجم زیاد براده.

- پرداختکاری (Finishing): برادهشکن تنگ و ظریف برای شکستن برادههای نازک.

نکته فنی: اگر برادهشکن نامناسب انتخاب کنید، برادهها دور قطعه میپیچند (Long Chips) که هم سطح قطعه را خط میاندازد و هم برای اپراتور خطرناک است.

معرفی برندهای معتبر بازار و تشخیص ابزار اصلی از تقلبی

در بازار ایران، بهترین برند ابزار ماشینکاری لزوماً گرانترین آن نیست، بلکه برندی است که اصالت داشته باشد. متاسفانه برندهای تقلبی با بستهبندیهای شبیه اصل (High Copy) فراوان هستند.

دستهبندی برندها

- برندهای پریمیوم (Top Tier): شامل Sandvik Coromant (سوئد)، Kennametal (آمریکا)، Seco و Walter. این برندها بالاترین تکنولوژی و قیمت را دارند و برای پروژههای حساس توصیه میشوند.

- برندهای میانرده و اقتصادی (Mid-Range): شامل Korloy و TaeguTec (کره جنوبی)، ZCC-CT (چین – اصلی). این برندها برای ۹۰٪ کارگاههای تولیدی ایران بهترین نسبت قیمت به کارایی را دارند. برند ZCC اگر اصلی باشد، کیفیتی بسیار نزدیک به برندهای کرهای با قیمتی پایینتر ارائه میدهد.

تشخیص اصالت ابزار CNC و الماسها

چگونه بفهمیم الماسی که میخریم اصلی است؟

- کیفیت چاپ لیزری: در اینسرتهای اصلی، نوشتههای روی اینسرت (Grade و کد) بسیار ظریف، دقیق و با کنتراست مشخص حک شدهاند. در نمونههای تقلبی، نوشتهها گاهی دفرمه، خیلی پررنگ یا ناخوانا هستند.

- بررسی لبه زیر ذرهبین: با یک لوپ (Loupe) ۱۰ برابر به لبه برشی نگاه کنید. لبه اینسرت اصلی کاملاً یکنواخت و بدون هیچگونه پریدگی میکروسکوپی است. کیفیت سطح (Surface Quality) خودِ اینسرت باید کاملاً صیقلی باشد.

- هولوگرام و بستهبندی: بسیاری از برندها مثل کورلوی یا ساندویک دارای هولوگرامهای امنیتی روی جعبه هستند که با تغییر زاویه نور تغییر رنگ میدهند.

- قیمت غیرمنطقی: هیچ ارزانی بیحکمت نیست. اگر قیمت یک بسته الماس ساندویک در بازار ۵ میلیون تومان است و فروشندهای آن را ۲ میلیون تومان میدهد، شک نکنید که تقلبی است.

برای مشاهده و استعلام قیمت انواع برندهای معتبر، میتوانید از بخش [خرید انواع الماس تراشکاری](لینک به دستهبندی محصول اینسرتهای تراشکاری) دیدن کنید.

چکلیست نهایی پیش از خرید ابزار

قبل از نهایی کردن سفارش خرید، این ۵ مورد را چک کنید تا از دوبارهکاری و ضرر جلوگیری شود:

- تطابق هولدر و اینسرت: آیا کد اینسرت انتخابی (مثلاً TNMG 16) با هولدر موجود در کارگاه (مثلاً MTJNR 2020K16) همخوانی دارد؟ به سایز نشیمنگاه و نوع روبند دقت کنید.

- موجودی بازار برای تامین مستمر: آیا این گرید و برندی که انتخاب کردهاید، همیشه در بازار موجود است؟ خرید یک ابزار خاص که ماه آینده نایاب شود، خط تولید شما را فلج میکند.

- شرایط خنککاری (Coolant): آیا اینسرت انتخابی برای کار با آبصابون طراحی شده یا برش خشک؟ (برخی گریدهای سرامیک و CBN در شوک حرارتی ناشی از آبصابون میشکنند).

- محاسبه تعداد مورد نیاز: با توجه به عمر تقریبی هر لبه (معمولاً ۱۵ تا ۴۵ دقیقه ماشینکاری مفید)، چه تعداد اینسرت برای تکمیل پروژه نیاز دارید؟

- مشاوره فنی: اگر در مورد گرید مطمئن نیستید، آیا از فروشنده مشاوره گرفتهاید یا صرفاً از روی عادت خرید میکنید؟

نتیجهگیری

خرید ابزار ماشینکاری، هنر ایجاد تعادل بین قیمت خرید و عملکرد فنی است. همانطور که در این راهنما بررسی کردیم، انتخاب صحیح گرید، توجه به هندسه برادهشکن، شناخت دقیق متریال قطعه کار و تشخیص ابزار اصلی از تقلبی، عواملی هستند که هزینه نهایی تولید هر قطعه را تعیین میکنند.

به یاد داشته باشید: یک اینسرت ۲۰۰ هزار تومانی که ۱۰۰ قطعه میزند، بسیار گرانتر از یک اینسرت ۳۰۰ هزار تومانی است که ۳۰۰ قطعه با کیفیت تولید میکند. همیشه به دنبال کاهش هزینه در هر لبه برشی باشید، نه کاهش قیمت فاکتور.

سؤالات متداول (FAQ)

چگونه بفهمیم کدام گرید اینسرت برای قطعه کار ما مناسب است؟

برای انتخاب گرید، باید به کد ISO متریال قطعه کار توجه کنید. اگر روی قطعه فولادی کار میکنید باید از گریدهای سری P (آبی)، برای استیل ضدزنگ از سری M (زرد) و برای چدن از سری K (قرمز) استفاده کنید. کاتالوگ سازنده بهترین مرجع برای تطبیق دقیق گرید با سختی متریال شماست.

تفاوت اصلی مته کارباید و HSS چیست؟

متههای کارباید (Carbide) سختی بسیار بالاتری دارند و میتوانند با سرعت و پیشروی بسیار بالاتر (تا ۵ برابر) نسبت به HSS کار کنند و عمر طولانیتری دارند، اما در مقابل ضربه و لرزش شکننده هستند. متههای HSS (فولاد تندبر) انعطافپذیرتر بوده، قیمت کمتری دارند و برای دستگاههای دستی یا شرایط ناپایدار مناسبترند.

آیا میتوان از اینسرت تراشکاری برای فرزکاری استفاده کرد؟

خیر، معمولاً نمیتوان این کار را انجام داد. هندسه، زاویه آزاد و نوع برادهشکن اینسرتهای فرزکاری (Milling) برای ضربات مداوم و ورود و خروج مکرر از قطعه طراحی شدهاند، در حالی که اینسرتهای تراش (Turning) برای برش پیوسته بهینه شدهاند. استفاده جابجا باعث شکستن ابزار یا کیفیت سطح بد میشود.

بهترین برند ابزار تراشکاری برای استیل (Stainless Steel) چیست؟

برای ماشینکاری استنلس استیل که چسبندگی و تولید حرارت بالایی دارد، برندهای برتر مانند Sandvik Coromant، Walter و Seco گریدهای تخصصی فوقالعادهای (سری M) دارند. با این حال، در رده قیمت مناسبتر، برندهای کرهای مانند Korloy و TaeguTec نیز گزینههای بسیار باکیفیت و مقرونبهصرفهای ارائه میدهند.

روکش (Coating) ابزار چه تاثیری در قیمت و کارایی دارد؟

روکشهایی مانند TiN یا TiAlN باعث افزایش مقاومت ابزار در برابر حرارت و سایش شیمیایی میشوند و اصطکاک را کاهش میدهند. اگرچه فرآیند روکشدهی قیمت ابزار را بالا میبرد، اما میتواند عمر ابزار را گاهی تا ۳ برابر افزایش دهد و امکان افزایش سرعت برادهبرداری را فراهم کند که در نهایت هزینه تولید را کاهش میدهد.

محصولات مرتبط

-

پخ زن بادی مدل۲۰۷

تومان10,821,000 -

پخ زن بادی مدل۲۰۷S

تومان15,608,000 -

پخ زن بادی مدل۲۱۰

تومان12,403,000 -

پخزن دستی AX311C

تومان8,064,000